- 100.50 KB

- 3页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

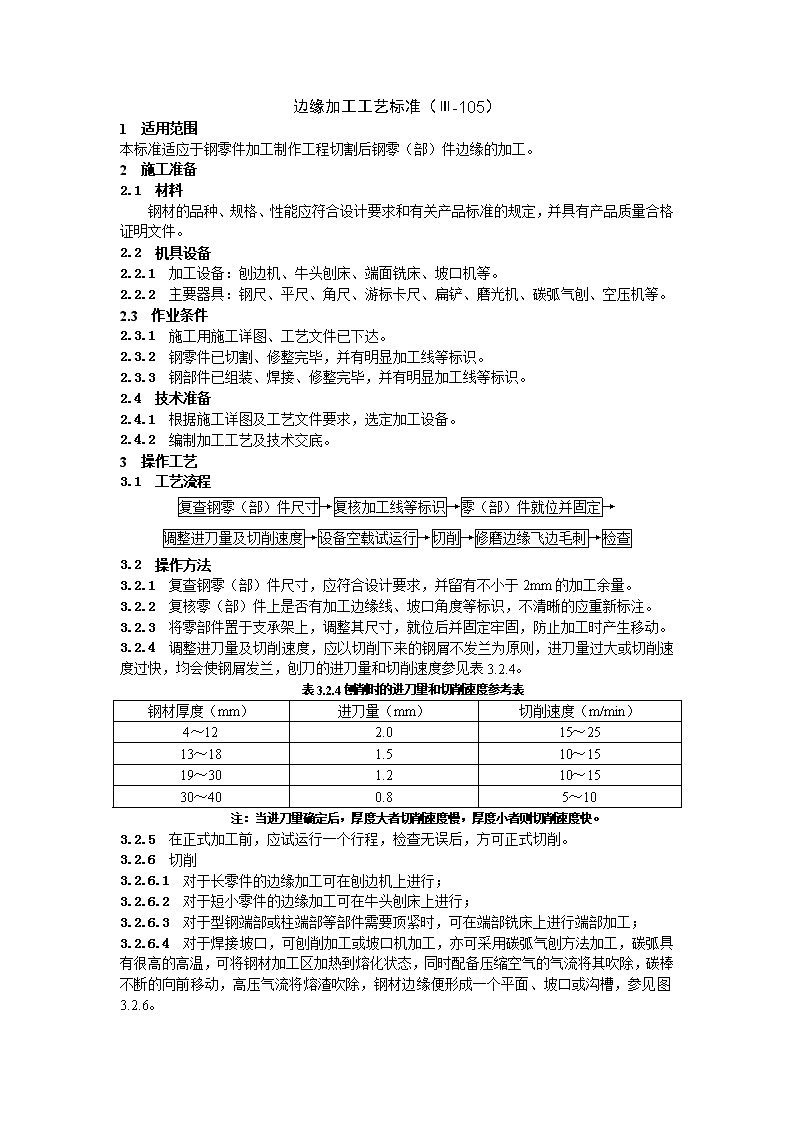

'边缘加工工艺标准(Ⅲ-105)1适用范围本标准适应于钢零件加工制作工程切割后钢零(部)件边缘的加工。2施工准备2.1材料钢材的品种、规格、性能应符合设计要求和有关产品标准的规定,并具有产品质量合格证明文件。2.2机具设备2.2.1加工设备:刨边机、牛头刨床、端面铣床、坡口机等。2.2.2主要器具:钢尺、平尺、角尺、游标卡尺、扁铲、磨光机、碳弧气刨、空压机等。2.3作业条件2.3.1施工用施工详图、工艺文件已下达。2.3.2钢零件已切割、修整完毕,并有明显加工线等标识。2.3.3钢部件已组装、焊接、修整完毕,并有明显加工线等标识。2.4技术准备2.4.1根据施工详图及工艺文件要求,选定加工设备。2.4.2编制加工工艺及技术交底。3操作工艺3.1工艺流程复查钢零(部)件尺寸→复核加工线等标识→零(部)件就位并固定→调整进刀量及切削速度→设备空载试运行→切削→修磨边缘飞边毛刺→检查3.2操作方法3.2.1复查钢零(部)件尺寸,应符合设计要求,并留有不小于2mm的加工余量。3.2.2复核零(部)件上是否有加工边缘线、坡口角度等标识,不清晰的应重新标注。3.2.3将零部件置于支承架上,调整其尺寸,就位后并固定牢固,防止加工时产生移动。3.2.4调整进刀量及切削速度,应以切削下来的钢屑不发兰为原则,进刀量过大或切削速度过快,均会使钢屑发兰,刨刀的进刀量和切削速度参见表3.2.4。表3.2.4刨削时的进刀量和切削速度参考表钢材厚度(mm)进刀量(mm)切削速度(m/min)4~122.015~2513~181.510~1519~301.210~1530~400.85~10注:当进刀量确定后,厚度大者切削速度慢,厚度小者则切削速度快。3.2.5在正式加工前,应试运行一个行程,检查无误后,方可正式切削。3.2.6切削3.2.6.1对于长零件的边缘加工可在刨边机上进行;3.2.6.2对于短小零件的边缘加工可在牛头刨床上进行;3.2.6.3对于型钢端部或柱端部等部件需要顶紧时,可在端部铣床上进行端部加工;3.2.6.4对于焊接坡口,可刨削加工或坡口机加工,亦可采用碳弧气刨方法加工,碳弧具有很高的高温,可将钢材加工区加热到熔化状态,同时配备压缩空气的气流将其吹除,碳棒不断的向前移动,高压气流将熔渣吹除,钢材边缘便形成一个平面、坡口或沟槽,参见图3.2.6。

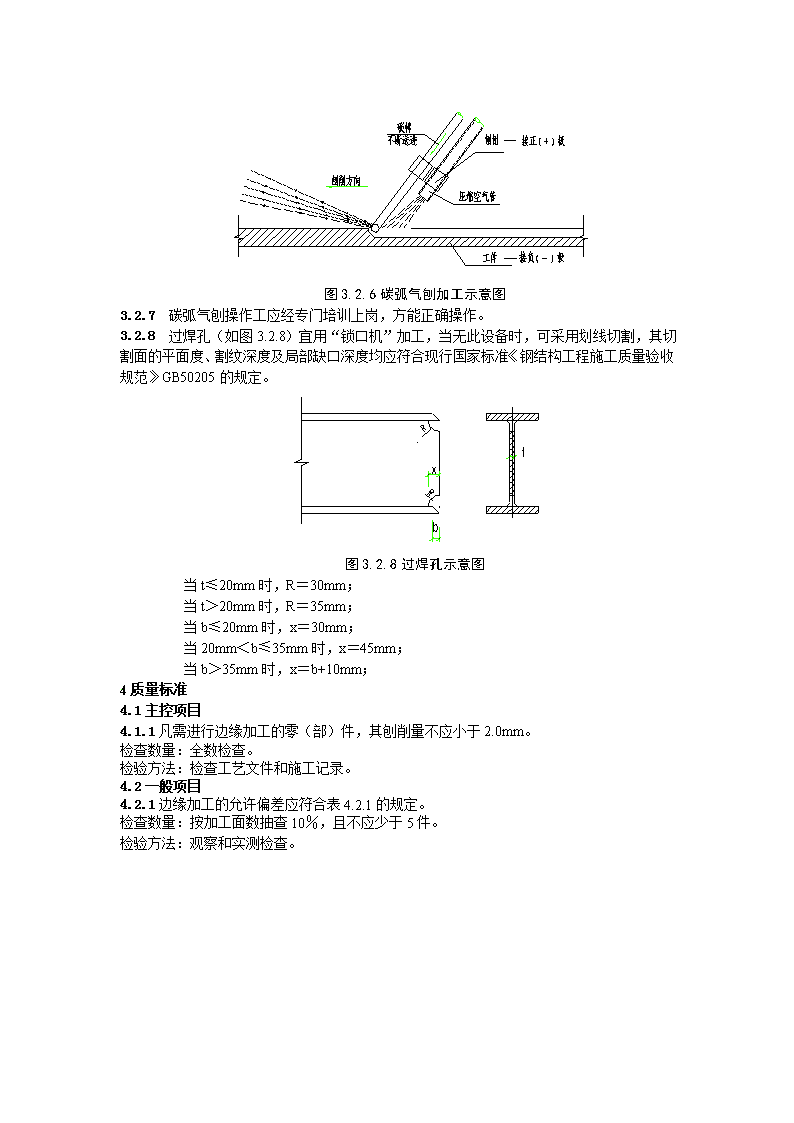

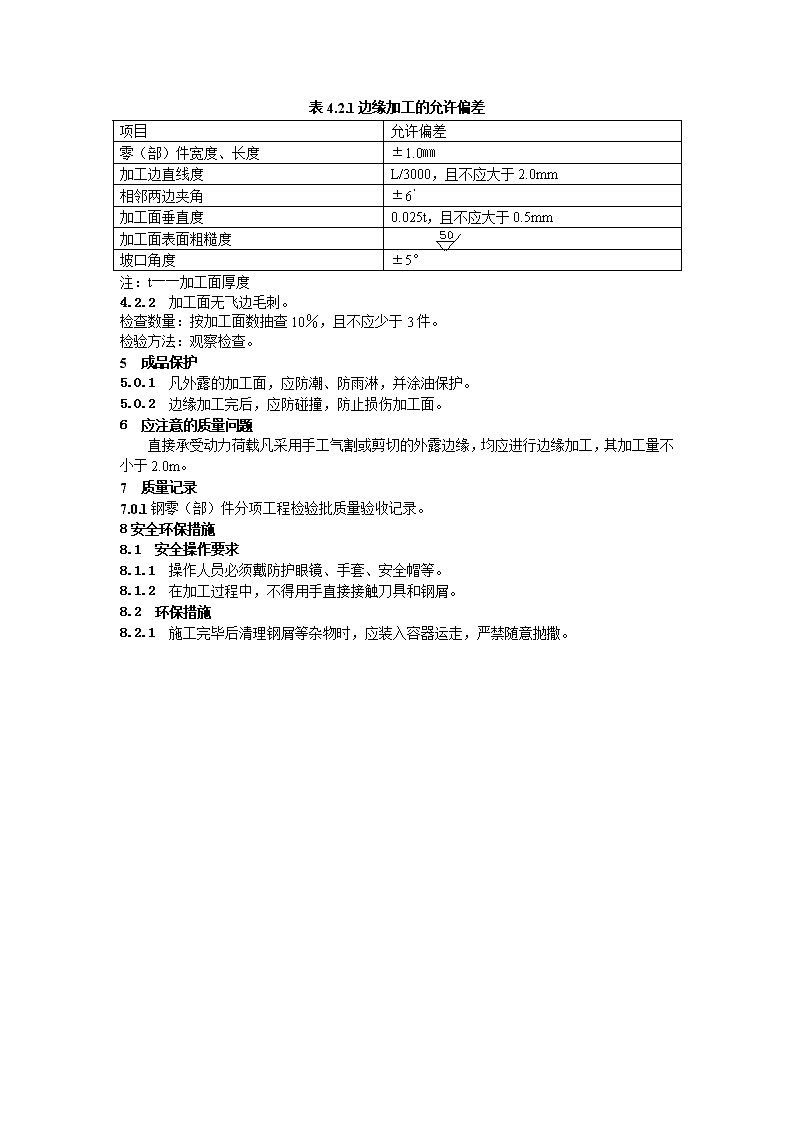

图3.2.6碳弧气刨加工示意图3.2.7碳弧气刨操作工应经专门培训上岗,方能正确操作。3.2.8过焊孔(如图3.2.8)宜用“锁口机”加工,当无此设备时,可采用划线切割,其切割面的平面度、割纹深度及局部缺口深度均应符合现行国家标准《钢结构工程施工质量验收规范》GB50205的规定。图3.2.8过焊孔示意图当t≤20mm时,R=30mm;当t>20mm时,R=35mm;当b≤20mm时,x=30mm;当20mm<b≤35mm时,x=45mm;当b>35mm时,x=b+10mm;4质量标准4.1主控项目4.1.1凡需进行边缘加工的零(部)件,其刨削量不应小于2.0mm。检查数量:全数检查。检验方法:检查工艺文件和施工记录。4.2一般项目4.2.1边缘加工的允许偏差应符合表4.2.1的规定。检查数量:按加工面数抽查10%,且不应少于5件。检验方法:观察和实测检查。

表4.2.1边缘加工的允许偏差项目允许偏差零(部)件宽度、长度±1.0㎜加工边直线度L/3000,且不应大于2.0mm相邻两边夹角±6′加工面垂直度0.025t,且不应大于0.5mm加工面表面粗糙度坡口角度±5°注:t――加工面厚度4.2.2加工面无飞边毛刺。检查数量:按加工面数抽查10%,且不应少于3件。检验方法:观察检查。5成品保护5.0.1凡外露的加工面,应防潮、防雨淋,并涂油保护。5.0.2边缘加工完后,应防碰撞,防止损伤加工面。6应注意的质量问题直接承受动力荷载凡采用手工气割或剪切的外露边缘,均应进行边缘加工,其加工量不小于2.0m。7质量记录7.0.1钢零(部)件分项工程检验批质量验收记录。8安全环保措施8.1安全操作要求8.1.1操作人员必须戴防护眼镜、手套、安全帽等。8.1.2在加工过程中,不得用手直接接触刀具和钢屑。8.2环保措施8.2.1施工完毕后清理钢屑等杂物时,应装入容器运走,严禁随意抛撒。'