- 132.00 KB

- 6页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

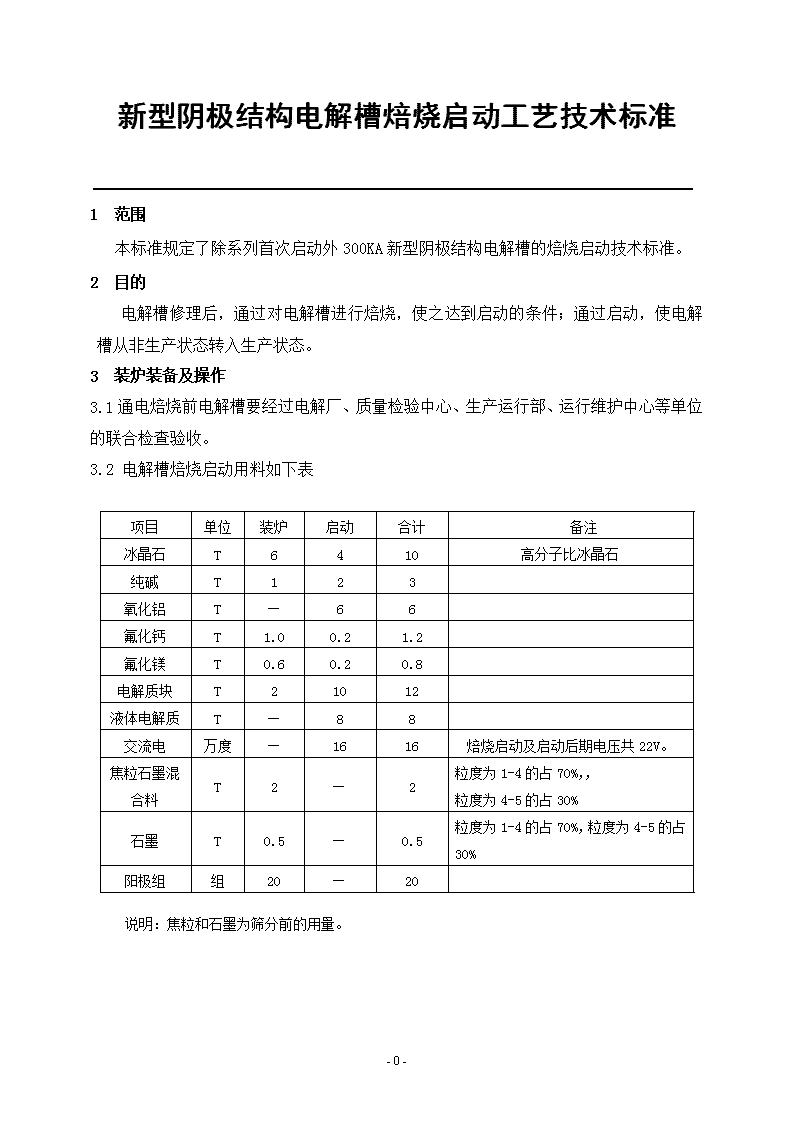

'新型阴极结构电解槽焙烧启动工艺技术标准1范围本标准规定了除系列首次启动外300KA新型阴极结构电解槽的焙烧启动技术标准。2目的电解槽修理后,通过对电解槽进行焙烧,使之达到启动的条件;通过启动,使电解槽从非生产状态转入生产状态。3装炉装备及操作3.1通电焙烧前电解槽要经过电解厂、质量检验中心、生产运行部、运行维护中心等单位的联合检查验收。3.2电解槽焙烧启动用料如下表项目单位装炉启动合计备注冰晶石T6410高分子比冰晶石纯碱T123氧化铝T—66氟化钙T1.00.21.2氟化镁T0.60.20.8电解质块T21012液体电解质T—88交流电万度—1616焙烧启动及启动后期电压共22V。焦粒石墨混合料T2—2粒度为1-4的占70%,,粒度为4-5的占30%石墨T0.5—0.5粒度为1-4的占70%,粒度为4-5的占30%阳极组组20—20说明:焦粒和石墨为筛分前的用量。-5-

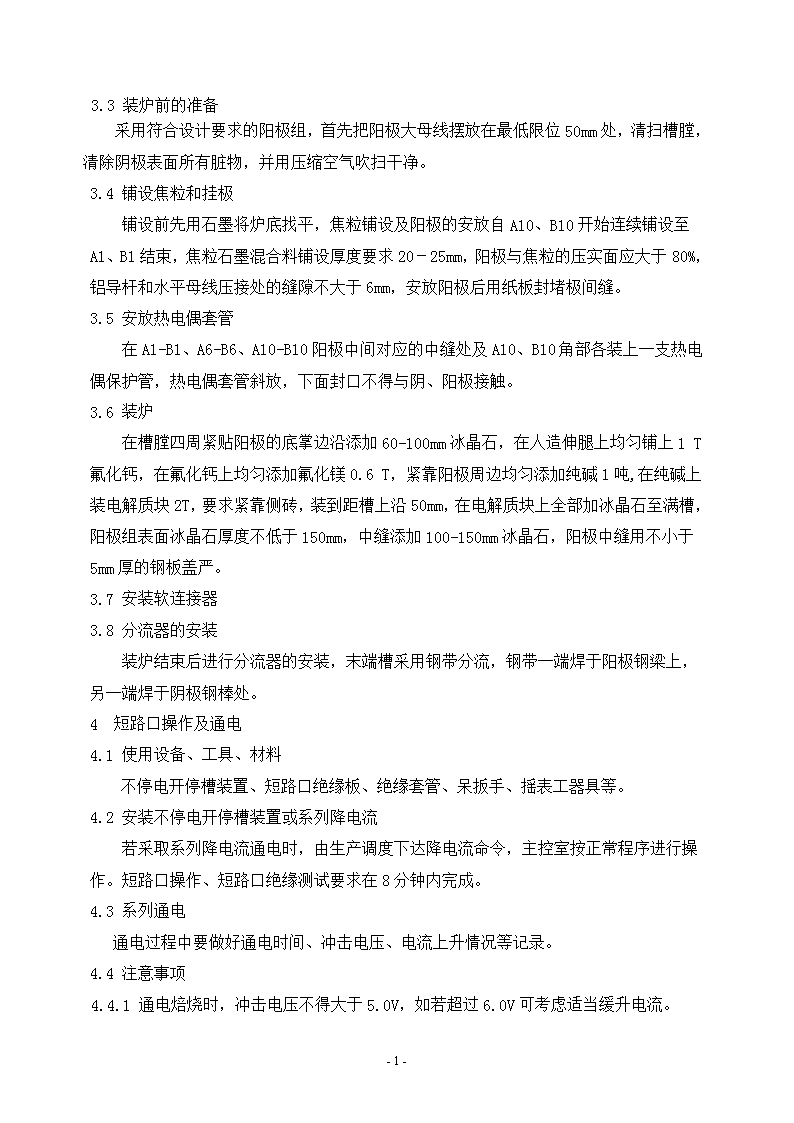

3.3装炉前的准备采用符合设计要求的阳极组,首先把阳极大母线摆放在最低限位50mm处,清扫槽膛,清除阴极表面所有脏物,并用压缩空气吹扫干净。3.4铺设焦粒和挂极铺设前先用石墨将炉底找平,焦粒铺设及阳极的安放自A10、B10开始连续铺设至A1、B1结束,焦粒石墨混合料铺设厚度要求20-25mm,阳极与焦粒的压实面应大于80%,铝导杆和水平母线压接处的缝隙不大于6mm,安放阳极后用纸板封堵极间缝。3.5安放热电偶套管在A1-B1、A6-B6、A10-B10阳极中间对应的中缝处及A10、B10角部各装上一支热电偶保护管,热电偶套管斜放,下面封口不得与阴、阳极接触。3.6装炉在槽膛四周紧贴阳极的底掌边沿添加60-100mm冰晶石,在人造伸腿上均匀铺上1T氟化钙,在氟化钙上均匀添加氟化镁0.6T,紧靠阳极周边均匀添加纯碱1吨,在纯碱上装电解质块2T,要求紧靠侧砖,装到距槽上沿50mm,在电解质块上全部加冰晶石至满槽,阳极组表面冰晶石厚度不低于150mm,中缝添加100-150mm冰晶石,阳极中缝用不小于5mm厚的钢板盖严。3.7安装软连接器3.8分流器的安装装炉结束后进行分流器的安装,末端槽采用钢带分流,钢带一端焊于阳极钢梁上,另一端焊于阴极钢棒处。4短路口操作及通电4.1使用设备、工具、材料不停电开停槽装置、短路口绝缘板、绝缘套管、呆扳手、摇表工器具等。4.2安装不停电开停槽装置或系列降电流若采取系列降电流通电时,由生产调度下达降电流命令,主控室按正常程序进行操作。短路口操作、短路口绝缘测试要求在8分钟内完成。4.3系列通电通电过程中要做好通电时间、冲击电压、电流上升情况等记录。4.4注意事项4.4.1通电焙烧时,冲击电压不得大于5.0V,如若超过6.0V可考虑适当缓升电流。-5-

4.4.2多组阳极出现电流分布不均且无法调整时,可暂缓升电流。4.4.3通电焙烧过程中,动力箱断电,槽控机控制状态为纯手动。4.4.4电解工要加强巡视、检查阳极情况(钢爪有无发红)、槽电压变化情况、分流器工作情况(有无发红)等,有问题立即处理。4.5跟踪测试及内容:(以下测试项目进行到启动后灌铝工作结束为止)4.5.1焙烧电压:槽通电后每半小时记录一次,4小时后每4小时记录一次。4.5.2焙烧温度:通电后4小时进行记录,以后每8小时记录一次。4.5.3阳极电流分布测量:通电20分钟后测量,每4小时测量一次。4.5.4底部钢板温度测量:通电48小时后,每8小时测量一次;特殊情况每4小时测量一次。4.5.5阴极钢棒温度测量:通电1小时后测量,每2小时测量一次。4.5.6钢爪温度监控:通电1小时后测量,每8小时测量一次。4.5.7分流器的分流量、温度:送达全电流时测量一次,到拆分流器前根据情况测量三次,根据现场需要确定测量台数。5焙烧期间的管理5.1焙烧时间:96h5.2分流器管理5.2.1分流器的维护系列送达全电流后,要经常巡视分流器,检查是否有局部过热或发红现象、接触是否良好。有异常情况按相应处理措施实施。5.2.2分流器的拆除5.2.2.1送全电流6小时后电压降至3V以下时逐步拆除分流器。5.2.2.2每拆除一套,拆除后电压上升不允许超过0.5V,若电压急剧上升应停止拆除工作,检查阳极电流分布;若有异常及时调整,电压稳定后再继续拆除。5.3全电流焙烧拆除分流器后,电解槽进入全电流焙烧过程,通电96小时后电压降至2.1—2.6V。在焙烧过程中,局部开始融化出现火孔和孔洞,要做到及时将极上料推入孔中补充,加强保温。5.4焙烧时异常情况及处理5.4.1阳极电流分布不均,如个别阳极比平均值高出3—-5-

4倍,可暂时切断此处阳极组电流,每个大面不得同时切断2个以上阳极组,3组以上按紧急预案措施处理。5.4.2如发现阳极钢爪发红或过热,不允许扒开阳极覆盖料,可用压缩空气吹钢梁及爆炸焊块或半断电。6电解槽启动及后期管理6.1焙烧96小时以后,确认具备启动条件时,可进行电解槽启动。启动前必须同时具备下列条件:6.1.1中缝温度高于900℃。6.1.2槽四周局部开始融化,TAP端及DE端温度在750℃以上。6.2电解槽启动采取湿法无效应启动法。6.2.1首先全部上紧阳极卡具,拆除软连接器,待全部测量项目测量完成后,准备灌液体电解质。6.2.2灌液体电解质前应小心取出阳极中缝覆盖的铁板,处理好灌电解质口并准备好溜槽。6.2.3灌入不少于6t的液体电解质后,将槽电压抬至6.0—8V,若电压自动上升禁止手动降阳极,视电解质温度、效应电压高低情况可以控制电压(原则上,由于新型阴极结构槽为保温性电解槽,应严格控制效应发生的次数和持续时间,确保电解质温度在1000度以内),电压调整请参见电解槽电压调整表。6.2.4启动后至发生第一个效应期间禁止向槽内加入氧化铝,槽控机处于手动状态;电解槽在第一个效应后,则转入半自动控制,引入定时加料作业,1.8L定容器加工间隔设定为120-150s(1.2L定容器加工间隔设定为80-100s)。6.2.5灌铝前抽取该槽多余电解质灌入后续槽,使该槽电解质水平保持在25-27cm。6.2.6启动后24小时内分两次灌液体铝13-15吨,使铝水平达到13—15cm。6.2.7灌铝后槽电压降至4.8V以下,接通微机自动控制系统,降电压幅度请参见下表。(降电压以每个班测量的电解质温度为依据,在保证温度的前提下,可适当调整将电压梯度)电解槽电压调整表-5-

时间点设定电压启动后(灌完电解质后)6~8V启动后8小时6~7V启动后12小时第一次灌铝,灌铝前5.5V灌铝后5V12小时第二次灌铝,灌铝前5V灌铝后4.8V灌铝后第一天4.2V第二天4.15V第三天4.10V第四天4.05V第五天4.02V第六天4.00V第七天3.98V第八天3.97V第九天3.96V第十天3.95V第十一天3.94V第十二天3.93V第十三天3.92V第十四天3.90V6.2.8灌铝结束,电解槽边部结壳后,尤其中缝要结壳良好,开始收边加保温料封槽,极上保温料约16—18cm。6.3灌液体铝要求:电解槽灌入的液体铝,要求原铝品位必须在是Al99.70以上。6.4灌铝15天后开始调整分子比,起步氟化铝用量为15Kg/t-Al,每间隔4天增加3.6kg/t-Al,直到增加至25kg/t-Al,维持25kg/t-Al的氟化铝投入量,等待新的调整命令,并做好氟化铝用量与分子比的变化相关性追踪,根据各阶段氟化铝投入量和分子比变化,再修订氟化铝投入量。6.5取试样:启动后22-24小时取电解质试样,灌铝后24小时取铝试样,灌铝第三天测量炉底压降。6.6电解槽启动后第一个换极周期内的换极作业由现场根据实际情况确定,但要以提高阳极的利用率为原则,要确保第二个换极周期顺利转入正常换极周期;同时同一台槽换极和出铝作业要间隔8小时以上。6.7灌铝后管理-5-

时间第一天第二天第三天第四天第五天一周内设定电压(V)降至4.2以下降至4.15以下降至4.10以下降至4.05以下降至4.02以下3.98以下分子比2.8~3.02.8~3.02.8~3.02.8~3.02.8~3.02.8~3.0电解温度(℃)不大于990不大于990不大于990不大于980不大于980不大于980电解质水平(cm)(cm)(cm)(((cm)25-3524-3323-3023-2822-2722-26铝水平(cm)13-1514-1715-1816-1816-1816-18效应间隔(h)24以上24以上24以上24以上24以上24以上1.2L定容器下料间隔(S)80-10080-10080-10080-10080-10080-1006.8启动后期技术条件管理6.8.1电解槽大修后启动后期技术条件时间项目第一个月第二个月第三个月定电压(V)3.9以下3.9以下3.9以下分子比2.7-2.92.5-2.72.4-2.6电解温度(℃)不大于970不大于960不大于955电解质水平(cm)22-2617-2117-21铝水平(cm)16-1817-1917-20效应间隔(h)48以上72以上240以上1.2L定容器下料间隔(S)70-9065-8065-80-5-'