- 144.00 KB

- 5页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

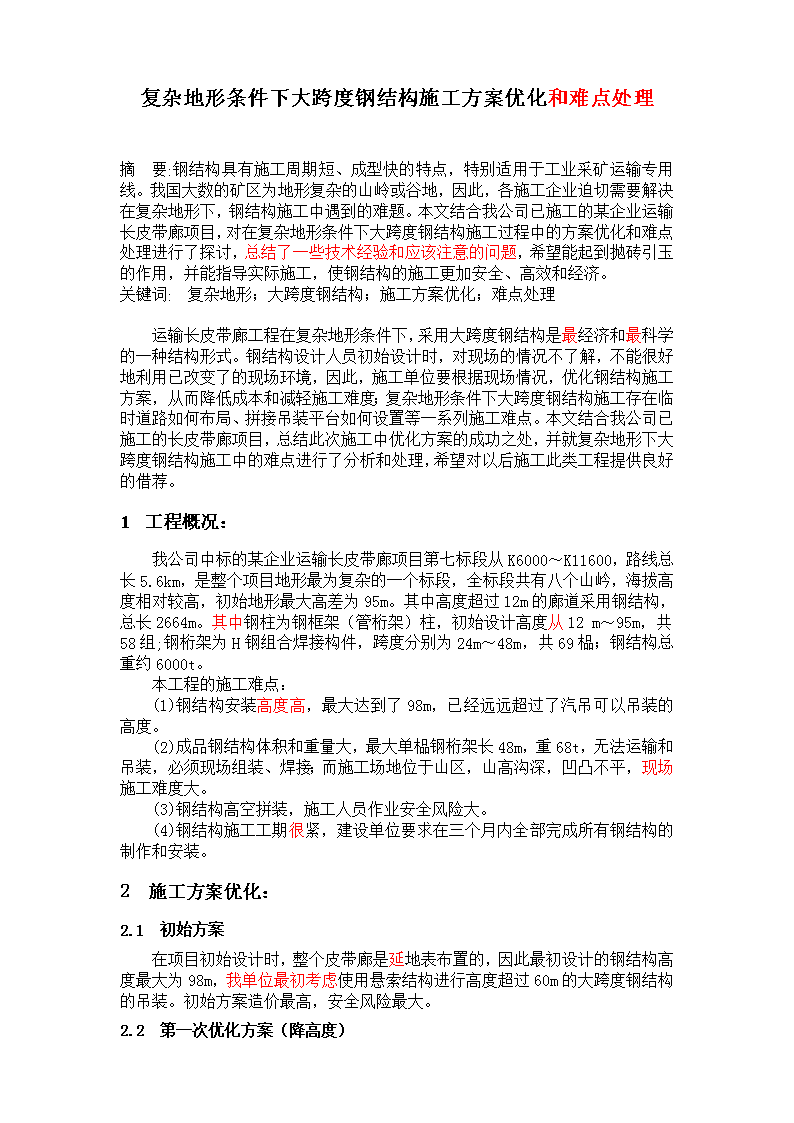

'复杂地形条件下大跨度钢结构施工方案优化和难点处理摘 要:钢结构具有施工周期短、成型快的特点,特别适用于工业采矿运输专用线。我国大数的矿区为地形复杂的山岭或谷地,因此,各施工企业迫切需要解决在复杂地形下,钢结构施工中遇到的难题。本文结合我公司已施工的某企业运输长皮带廊项目,对在复杂地形条件下大跨度钢结构施工过程中的方案优化和难点处理进行了探讨,总结了一些技术经验和应该注意的问题,希望能起到抛砖引玉的作用,并能指导实际施工,使钢结构的施工更加安全、高效和经济。关键词: 复杂地形;大跨度钢结构;施工方案优化;难点处理运输长皮带廊工程在复杂地形条件下,采用大跨度钢结构是最经济和最科学的一种结构形式。钢结构设计人员初始设计时,对现场的情况不了解,不能很好地利用已改变了的现场环境,因此,施工单位要根据现场情况,优化钢结构施工方案,从而降低成本和减轻施工难度;复杂地形条件下大跨度钢结构施工存在临时道路如何布局、拼接吊装平台如何设置等一系列施工难点。本文结合我公司已施工的长皮带廊项目,总结此次施工中优化方案的成功之处,并就复杂地形下大跨度钢结构施工中的难点进行了分析和处理,希望对以后施工此类工程提供良好的借荐。1工程概况:我公司中标的某企业运输长皮带廊项目第七标段从K6000~K11600,路线总长5.6km,是整个项目地形最为复杂的一个标段,全标段共有八个山岒,海拔高度相对较高,初始地形最大高差为95m。其中高度超过12m的廊道采用钢结构,总长2664m。其中钢柱为钢框架(管桁架)柱,初始设计高度从12m~95m,共58组;钢桁架为H钢组合焊接构件,跨度分别为24m~48m,共69榀;钢结构总重约6000t。本工程的施工难点:(1)钢结构安装高度高,最大达到了98m,已经远远超过了汽吊可以吊装的高度。(2)成品钢结构体积和重量大,最大单榀钢桁架长48m,重68t,无法运输和吊装,必须现场组装、焊接;而施工场地位于山区,山高沟深,凹凸不平,现场施工难度大。(3)钢结构高空拼装,施工人员作业安全风险大。(4)钢结构施工工期很紧,建设单位要求在三个月内全部完成所有钢结构的制作和安装。2施工方案优化:2.1初始方案在项目初始设计时,整个皮带廊是延地表布置的,因此最初设计的钢结构高度最大为98m,我单位最初考虑使用悬索结构进行高度超过60m的大跨度钢结构的吊装。初始方案造价最高,安全风险最大。2.2第一次优化方案(降高度)

在实际施工过程中,考虑到钢结构施工的难度,并受皮带廊运输坡度小于25%的限制,我单位通过计算土石方量,合理地利用削平山顶的土石方填高山谷,优化原有的设计,将原来初始高差从98m降到了53m,已经达到了可以使用普通汽吊进行直接吊装的高度。2.3第二次优化方案(减重量)由于原设计钢桁架最大跨度为48m,而且原设计要求现场整体成型,整体吊装,一次完成,每榀桁架重量达到了68t,至少需要使用300t的汽吊才能满足现场整榀钢桁架吊装的要求,而现场临时道路设计最大承载力一般只有25t,无法满足如此大吨位汽吊的通行。因此,我单位在认真研究施工图纸,结合我公司已施工过类似工程的经验,提出了“分解运输,现场成型,单片吊装,空中组合”的优化方案。即将原有大跨度钢桁架,分成几段,每段12m,便于施工运输;运到现场后,主桁架分两片拼装焊接成型;此时由于未加上中间的主次梁、腹杆等,也未加上上部钢板等其他构件,单榀主桁架的最大重量只有15.6t,完全能满足现场吊装要求,只需两台70t的汽吊即可完成吊装;其他主次梁、腹杆、上部钢板等,待主桁架吊装完后,再进行空中的拼装和焊接。2.4第四次优化方案(降低人员施工难度)原设计钢结构构件全部都是采用焊接的,优化施工方案后,部分钢构件必须在空中组装,既不便于作业人员进行手工焊接,也不利于焊缝的质量抽样检测。因此,我单位在认真领会设计意图后,提出上下桁梁、中间主次梁与主桁架联接部位,全部采用高强螺栓进行连接的优化方案;降低了操作人员和检测的作业难度,提高了工作效率,保证了施工质量和安全,缩短了工期。2.5方案优化的成果钢结构施工经方案经优化后,大大降低了施工难度,从原来需要采用悬索结构进行吊装的,优化为只需两台采用70t汽吊就能够完成了;与初期设计相比,节约成本约150万元;并且大大提高了质量保证能力,降低了施工作业难度和安全风险,缩短了工期。3施工难点的解决:3.1复杂地形条件下临时道路的设计和布置由于整个标段是典型的丘陵地形,沿线地形起伏变化大,冲沟、陡坎分布广,部分地段落差达到100m以上,因此,临时道路的设计和布置非常关键,是决定性的临时工程。项目部在充分现场调查,测量放样的基础上,综合考虑了混凝土、钢结构和设备安装的施工便利,也要满足建设单位对整个皮带廊工程开通后的维修便利。临时道路设计和布置的要点有:(1)根据现场情况,为满足使用要求,节约成本,临时道路的基底部分采用弃方填筑压实,路面宽4m,路肩1.5m,排水沟0.4m,道路面层为20cm厚的强风化石铺筑,表层为水泥稳定层,设计最大通行速度为20km/h,设计最大承载力为25t。(2)临时道路设计坡度为应同时满足,a:露天矿山道路设计坡度要求小于11%(9%+2%);b:运输钢结构车辆坡度要求小于15%;c:一般汽吊行驶坡度要求小于20%。因此,临时道路的总体设计坡度应小于11%,最大设计坡度应

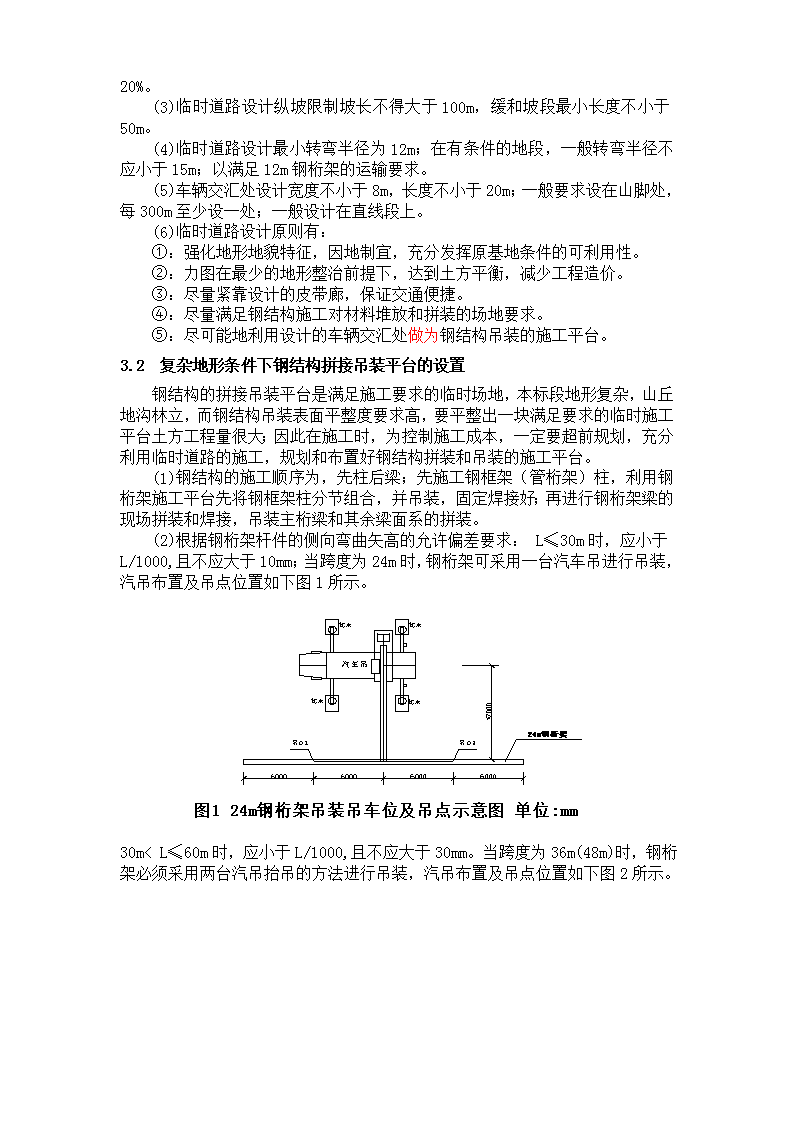

小于20%。(3)临时道路设计纵坡限制坡长不得大于100m,缓和坡段最小长度不小于50m。(4)临时道路设计最小转弯半径为12m;在有条件的地段,一般转弯半径不应小于15m;以满足12m钢桁架的运输要求。(5)车辆交汇处设计宽度不小于8m,长度不小于20m;一般要求设在山脚处,每300m至少设一处;一般设计在直线段上。(6)临时道路设计原则有:①:强化地形地貌特征,因地制宜,充分发挥原基地条件的可利用性。②:力图在最少的地形整治前提下,达到土方平衡,减少工程造价。③:尽量紧靠设计的皮带廊,保证交通便捷。④:尽量满足钢结构施工对材料堆放和拼装的场地要求。⑤:尽可能地利用设计的车辆交汇处做为钢结构吊装的施工平台。3.2复杂地形条件下钢结构拼接吊装平台的设置钢结构的拼接吊装平台是满足施工要求的临时场地,本标段地形复杂,山丘地沟林立,而钢结构吊装表面平整度要求高,要平整出一块满足要求的临时施工平台土方工程量很大;因此在施工时,为控制施工成本,一定要超前规划,充分利用临时道路的施工,规划和布置好钢结构拼装和吊装的施工平台。(1)钢结构的施工顺序为,先柱后梁;先施工钢框架(管桁架)柱,利用钢桁架施工平台先将钢框架柱分节组合,并吊装,固定焊接好;再进行钢桁架梁的现场拼装和焊接,吊装主桁梁和其余梁面系的拼装。(2)根据钢桁架杆件的侧向弯曲矢高的允许偏差要求:L≤30m时,应小于L/1000,且不应大于10mm;当跨度为24m时,钢桁架可采用一台汽车吊进行吊装,汽吊布置及吊点位置如下图1所示。30m

您可能关注的文档

- 风和日丽家园新区钢结构施工方案.doc

- 钢结构施工方案81694.doc

- 钢结构施工方案81600.doc

- 雨棚钢结构施工方案82236.doc

- 钢结构计算书,钢结构计算规则,钢结构施工方案及验收规范.doc

- 输煤栈桥钢结构施工方案.doc

- 校安工程钢结构施工方案.doc

- 江陵栈桥钢结构施工方案.doc

- 工程夹层钢结构施工方案PPD.ppt

- 广州白云机场钢结构施工方案.doc

- 钢结构施工方案交底.doc

- 主厂房钢结构施工方案.doc

- 工程方案_GE钢结构施工方案(定稿).doc

- 工程方案_CO变换钢结构施工方案(定稿).doc

- 纯水站钢结构施工方案.doc

- 钢结构施工方案(成都).doc

- 钢结构施工方案地坛.doc

- 钢结构施工方案20.doc