- 558.63 KB

- 14页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

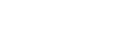

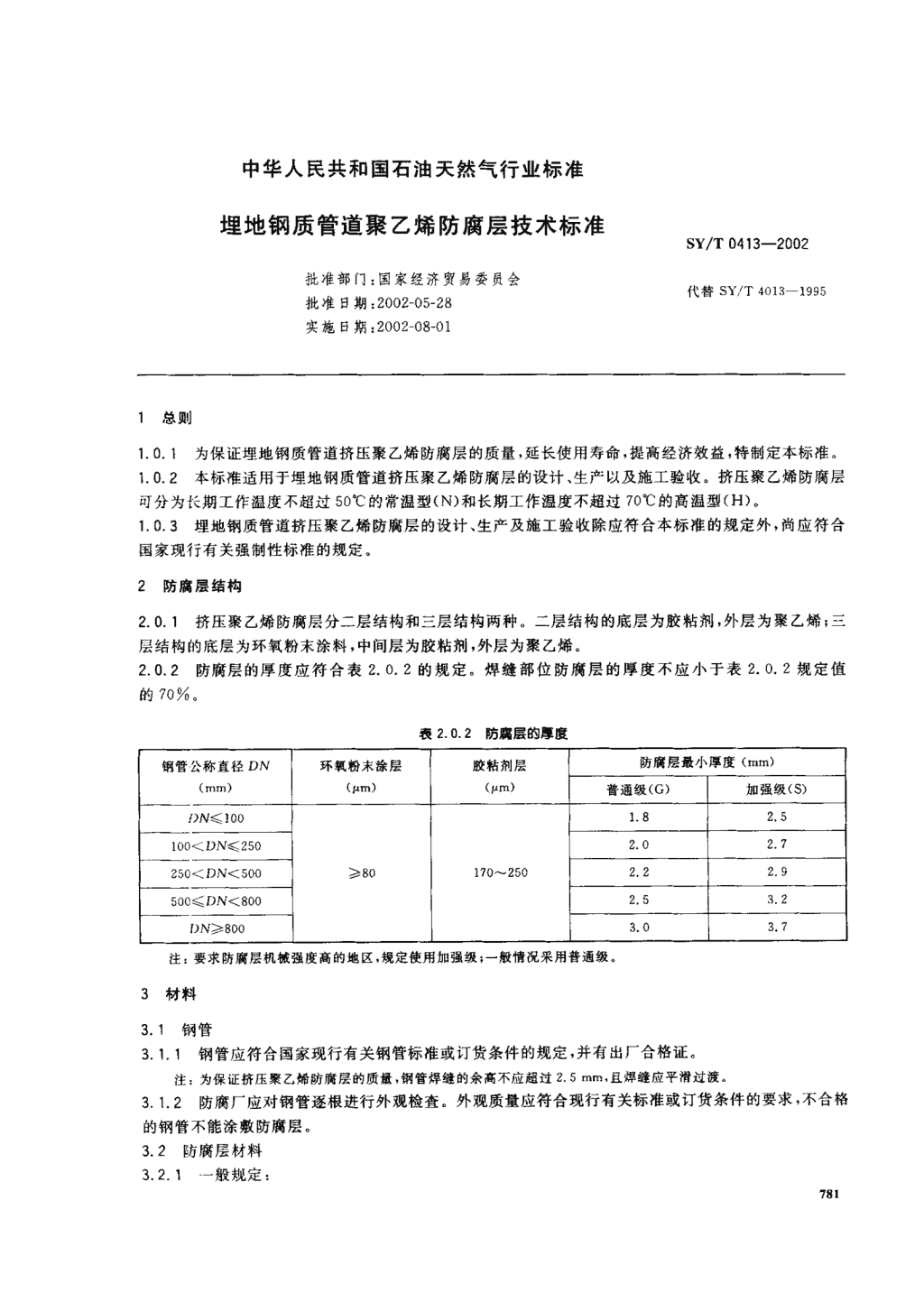

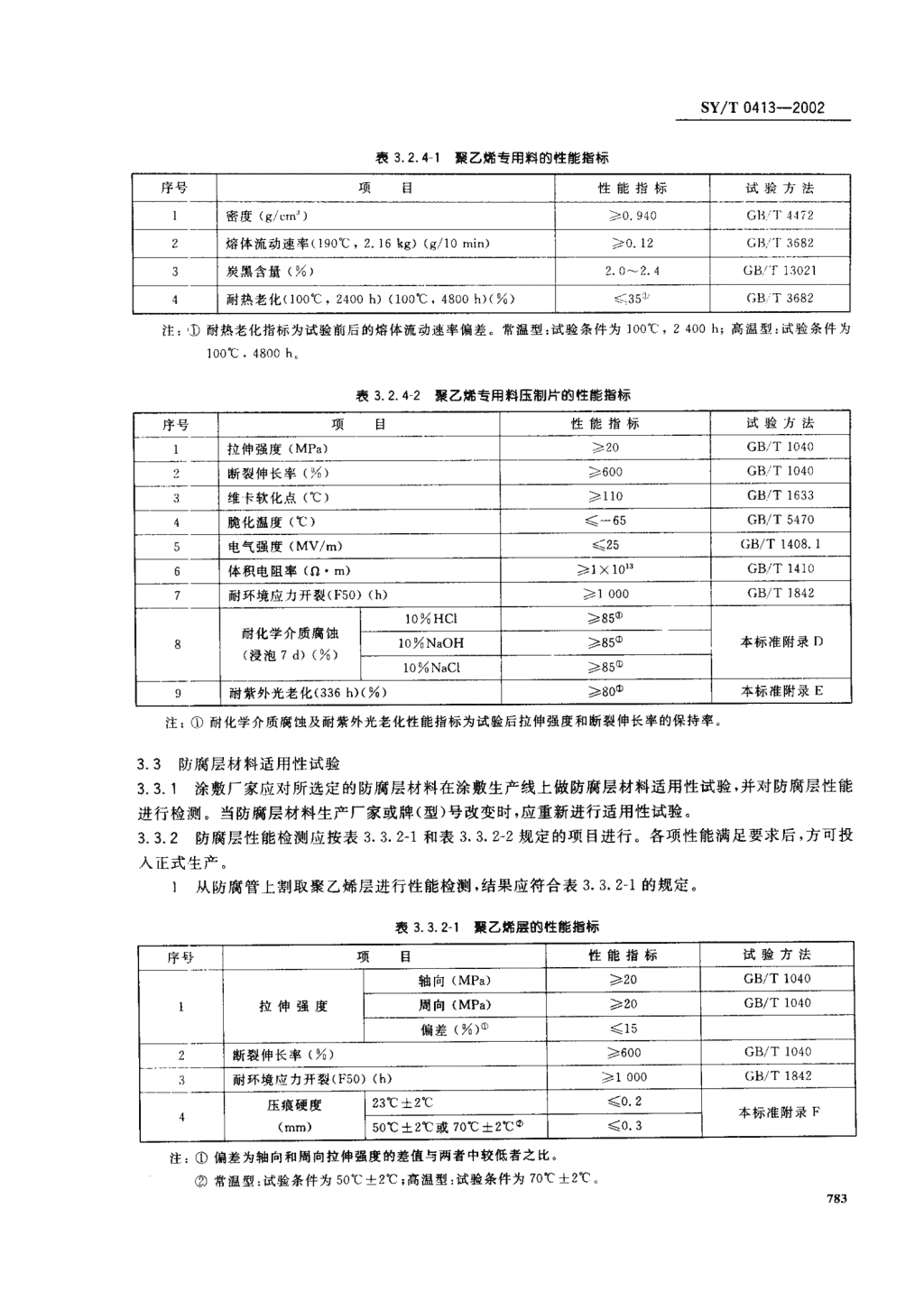

'中华人民共和国石油天然气行业标准埋地钢质管道聚乙烯防腐层技术标准SY/T0413-2002批准部门:国家经济贸易委员会代替SY/T4013-1995批准日期:2002-05-28实施日期:2002-08-01总则1.0.1为保证埋地钢质管道挤压聚乙烯防腐层的质量,延长使用寿命,提高经济效益,特制定本标准。1.0.2本标准适用于埋地钢质管道挤压聚乙烯防腐层的设计、生产以及施工验收。挤压聚乙烯防腐层可分为长期工作温度不超过50℃的常温型(N)和长期工作温度不超过701C的高温型(H),1.0.3埋地钢质管道挤压聚乙烯防腐层的设计、生产及施工验收除应符合本标准的规定外,尚应符合国家现行有关强制性标准的规定.2防腐层结构2.0.1挤压聚乙烯防腐层分二层结构和三层结构两种。二层结构的底层为胶粘剂,外层为聚乙烯;三层结构的底层为环氧粉末涂料,中间层为胶粘剂,外层为聚乙烯。2.0.2防腐层的厚度应符合表2.0.2的规定。焊缝部位防腐层的厚度不应小于表2.0.2规定值的70%0表2.0.2防腐层的厚度钢管公称直径DN环氧粉末涂层胶粘剂层防腐层最小厚度(mm)(mm)(pm)("m)普通级(G)加强级(S)1)N夏1001.82.51000.940GB!T41722熔体流动速率(190"C,2.16kg)(g/10min)扮0.12G践·136823炭黑含量(%)2.0一2.4GB!"t130214耐热老化(1000C,2400h)(1000C,4800h)(0/a)<35"GB丁3682注:卫耐热老化指标为试验前后的熔体流动速率偏差。常温型:试验条件为]000C,2400h;高温型试验条件为1000C.4800h表3.2.4-2聚乙烯专用料压制片的性能指标序号项目性能指标试验方法1拉伸强度(MBa)妻20GB/T1040宁断裂伸长率Cl/)妻600GB/T10403维卡软化点(℃、>110GB/T16334脆化温度(℃)(一65GB/T54705电气强度(MV/.)抓25GB/T1408.16体积电阻率(dl"m)>1只10nGB/T14107耐环境应力开裂(F50)(h)妻1000GB/T184210%HCt>85m耐化学介质腐蚀810%N.OH>85a本标准附录D(浸泡7d)(%)10%N.CI>85}0耐紫外光老化(336h)(%)>80m本标准附录E注:①耐化学介质腐蚀及耐紫外光老化性能指标为试验后拉伸强度和断裂伸长率的保持率。3.3防腐层材料适用性试验3.3.1涂敷厂家应对所选定的防腐层材料在涂敷生产线上做防腐层材料适用性试验,并对防腐层性能进行检测。当防腐层材料生产厂家或牌(型)号改变时,应重新进行适用性试验3.3.2防腐层性能检测应按表3.3.2-1和表3.3.2-2规定的项目进行各项性能满足要求后,方可投人正式生产。1从防腐管上割取聚乙烯层进行性能检测,结果应符合表3.3.2-1的规定。表3.3.2-1及乙烯层的性能指标序jvy项目性能指标试验方法轴向(MN)>20GB/T10401拉伸强度周向(MPa)妻20GB/T1040偏差(%)。<152断裂伸长率(%)>600GB/T10403耐环境应力开裂(F50)(h))1000GB/T1842压痕硬度一23℃士20C<0.24本标准附录F{50℃士2℃或70℃士,℃‘镇0.3注:①偏差为轴向和周向拉伸强度的差值与两者中较低者之比②常温型试验条件为500C士20C;高温型:试验条件为70℃士20C783

SY/T0413-20022从防腐管或在同一工艺条件下涂敷的试验管段上截取试件,对防腐层整体性能进行检测,结果应符合表3.3.2-2的规定口表3.3.2-2防腐层的性能指标性能指标序号项目试验方法二层三层剥离强度200C土5℃>70>1001本标准附录G(N/em)50℃士50C李35>702阴极剥离(650C,&8h)(mm)镇8本标准附录B3冲击强度(j/m.)>8本标准附录H4抗弯曲(2.50)聚乙烯无开裂本标准附录J4防腐层涂敷4.0.1钢管表面预处理:1在防腐层涂敷前,先清除钢管表面的油脂和污垢等附着物,并对钢管预热后进行表面预处理,钢管预热温度为400C-600C。表面预处理质量应达到《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923中规定的Sa2朽级的要求,锚纹深度达到50km-75Wmo钢管表面的焊渣、毛刺等应清除干净。2表面预处理后,应将钢管表面附着的灰尘及磨料清扫干净,并防止涂敷前钢管表面受潮、生锈或二次污染。表面预处理过的钢管应在4h内进行涂敷;超过4h或钢管表面返锈时,应重新进行表面预处理4.0.2在开始生产时,先用试验管段在生产线上分别依次调节预热温度及防腐层各层厚度各项参数达到要求后,方可开始生产。4.0.3应用无污染的热源将钢管加热至合适的涂敷温度。4.0.4环氧粉末涂料应均匀地涂敷到钢管表面。4.0.5胶粘剂的涂敷必须在环氧粉末胶化过程中进行。4.0.6聚乙烯层的涂敷可采用纵向挤出工艺或侧向缠绕工艺。公称直径大于500mm的钢管,宜采用侧向缠绕工艺。4.0.7采用侧向缠绕工艺时,应确保搭接部分的聚乙烯及焊缝两侧的聚乙烯完全辊压密实,并防止压伤聚乙烯层表面;采用纵向挤出工艺时,焊缝两侧不应出现空洞。4.0.8聚乙烯层涂敷后,应用水冷却至钢管温度不高于600C,涂敷环氧粉末至对防腐层开始冷却的间隔时间,应确保熔结环氧涂层固化完全。4.0.9防腐层涂敷完成后,应除去管端部位的聚乙烯层。管端预留长度应为100mm-150mm,且聚乙烯层端面应形成小于或等于300的倒角。4.0.10管端处理后,根据用户要求,可对裸露的钢管表面涂刷防锈可焊涂料。防锈可焊涂料应按产品说明书的规定涂敷。5质t检验5.0.1表面预处理质量检验:表面预处理后的钢管应逐根进行表面预处理质量检验,用《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923中相应的照片或标准板进行目视比较,表面清洁度应达到本标准4.0.1条第1款的规定。表面粗糙度应每4h至少测量两次,每次测两根钢管表面的锚纹深度,宜采用粗糙度测试仪或锚纹深度测试纸测定,锚纹深度应达到50pm-75Km784

SY/T0413-20025.0.2防腐层外观采用目测法逐根检查。聚乙烯层表面应平滑,无暗泡、无麻点、无皱折、无裂纹,色泽应均匀。5.0.3防腐层的漏点采用在线电火花检漏仪检查,检漏电压为25kV,无漏点为合格。单管有两个或两个以下漏点时,可按本标准第7.5节的规定进行修补;单管有两个以L漏点或单个漏点沿轴向尺寸大于300inm时,该管为不合格。5.0.4采用磁性测厚仪测量钢管圆周方向均匀分布的四点的防腐层厚度,结果应符合本标准表2.0.2的规定每连续生产批至少应检查第1,5,10根钢管的防腐层厚度,之后每10根至少测1根5.0.5防腐层的粘结力按本标准附录G的方法通过测定剥离强度进行检验结果应符合本标准表3.32-2的规定,每4h至少在两个温度下各抽测一次。5.0.6每连续生产的第10k-,20km,30km的防腐管,均应按本标准附录B的方法进行一次阴极剥离性能检验,之后每50km进行一次阴极剥离试验,结果应符合本标准表3.3.2-2的规定。如不合格,应加倍检验。加倍检验全部合格时,该批防腐管为合格;否则,该批防腐管为不合格。,5.0.7每连续生产50km防腐管应截取聚乙烯层样品,按《塑料拉伸性能试验方法》GB/T104。的要求检验其拉伸强度和断裂伸长率,结果应符合本标准表3.3.2-1的规定。若不合格,可再截取1次样品;若仍不合格,则该批防腐管为不合格品。5.0.8检验查出的不合格品,应重新进行防腐层涂敷,并经检验合格后再出厂。若经设计认定,也可降级使用〕6标志、堆放和运输6.0.1检验合格的防腐管应在距管端约400mm处标有产品标志,并随带产品合格证产品标志应包括:钢管规格、钢管编号、防腐层结构、型号、防腐等级、防腐管编号、执行标准、制造厂名(代号)、生产日期产品合格证应包括:生产厂及厂址、产品名称、产品规格、防腐层结构、防腐层等级、防腐层厚度及检验员编号等6.0.2挤压聚乙烯防腐管的吊装,应采用尼龙吊带或其他不损坏防腐层的吊具。6.0.3堆放时,防腐管底部应采用两道(或以上)支垫垫起,支垫间距为4m-8m,支垫最小宽度为100mm,防腐管离地面不得少于100mm,支垫与防腐管及防腐管相互之间应垫上柔性隔离物运输时,宜使用尼龙带等捆绑固定。装车过程中,应避免硬物混人管垛。6.0.4挤压聚乙烯防腐管的允许堆放层数应符合表6.0.4的规定。衷6.0.4挤压聚乙烯防扁管的允许堆放层数公称直径DNDN<200200簇DN<300300簇DN<400400800[mm)堆放层数<10<8<6(5<4镇36.0.5挤压聚乙烯防腐管露天存放时间不宜超过一年;若需存放一年以上时,应用不透明的遮盖物对防腐管加以保护。7补口及补伤7.1补口材料7.1.1补口采用辐射交联聚乙烯热收缩套(带),也可采用环氧树脂/辐射交联聚乙烯热收缩套(带)三层结构。7.1.2辐射交联聚乙烯热收缩套(带)应按管径选用配套的规格,产品的基材边缘应平直,表面应平整、785

SY/T0413-2002清洁,无气泡、无疵点、无裂口及分解变色。收缩套(带)产品的厚度应符合表7.1,2-1的规定周向收缩率应不小于15%,基材经200℃士50C,5mm自由收缩后,其性能应符合表7l.22的规定表7.1.2-1热收缩套(带)的厚度适用管径基材胶层抓400妻1.2弃0.8>400一>1.5表7.1.2-2热收缩套(带)的性能指标序号一性能指标试验方法基材性能一1厂f}c?}h3}1}tMPe))一>二1.7一GGHS了/1"1040_2李400GB/T104010f1}伸长率(%)3>90GB/T1633r!—维瞰化点("C)_4脆化温度(℃)(一65GB/"f5470沙{一奋:强度(MV/nil)25GB/T1408.16体积电阻率(SE·,n)妻1X100GB/T141071-环境应力开裂(F50)(,、)多1000GB/r184210%HCI)85①耐化学介质腐蚀810写NaOH>854本标准附录D(浸泡7d)(%)10%N.Cl)85-耐热老化拉伸强度(MPa)多14愁)GB/T1040(150,C,168h)断裂伸长率〔%)妻300收缩套(带)胶10胶软化点(环球法)(℃)>90GB/T45071I属#雨tn;面(230C)(MN)妻1.0GB/T712412脆化温度(℃)夏一15本标准附录K盯收缩套(带)/钢妻70剥离强度(内聚破坏)13收缩套(带)/环氧底漆钢>70GB/T2792(N/cm)收缩套(带)/聚乙烯层>70卞t0耐化学介质腐蚀指标为试验后的拉伸强度和断裂伸长率的保持率采用环氧树脂/辐射交联聚乙烯热收缩套(带)三层结构补口时,应使用收缩套(带)厂家提供或7.1.3指定的无溶剂环氧树脂底漆,其性能应符合表7.1.3的规定表7.1.3环级树脂底漆的性能性能指标试验方法序号项目1固化后剪切强度(MPa)>5.0SY/T0041越10本标准附录B2阴极剥离(650C,48h)(mm),凡6

SY/T0413-20027.2补[1施工7.2.1补日前,必须对补口部位进行表面预处理,表面预处理质量应达到《涂装前钢材表面锈蚀等级和除锈等级)GB/T8923规定的Sa2%级。如不采用底漆,经设计选定,也可用电动工具除锈处理至Sc3级焊缝处的焊渣、毛刺等应清除干净。7.2.2补口搭接部位的聚乙烯层应打磨至表面粗糙,然后用火焰加热器对补口部位进行预热按热收缩套(带)产品说明书的要求控制预热温度并进行补口施工。7.2.3热收缩套(带)与聚乙烯层搭接宽度应不小于100mm;采用热收缩带时,应采用固定片固定,周向搭接宽度应不小于80mm7.3补口质量检验7.3.1同一牌号的热收缩套(带)及其配套底漆,首批使用及每使用5000个补口,应按本标准表7.l.2-1、表7.1.2-2和表7.1.3规定的项目进行一次全面检验。7.3.2补口质量应检验外观、漏点及粘结力等三项内容1补口的外观应逐个检查,热收缩套(带)表面应平整,无皱折、无气泡、无烧焦炭化等现象;热收缩套(带)周向及固定片四周应有胶粘剂均匀溢出。2每一个补口均应用电火花检漏仪进行漏点检查。检漏电压为巧kV。若有针孔,应重新补口并检漏,直至合格。3补口后热收缩套(带)的粘结力按本标准附录G规定的方法进行检验,管体温度25℃士5℃时的剥离强度应不小于50N/cm。每10。个补口至少抽测1个口,如不合格,应加倍抽测;若加倍抽测全不合格,则该段管线的补口应全部返修。7.4管件防腐7.4.1管件防腐的等级及性能应不低于补口部位防腐层的要求。7.5补伤7.5.1对小于或等于30mm的损伤,宜采用辐射交联聚乙烯补伤片修补。补伤片的性能应达到对收缩套(带)的规定,补伤片对聚乙烯的剥离强度应不低于35N/cmo7.5.2修补时,先除去损伤部位的污物,并将该处的聚乙烯层打毛。然后将损伤部位的聚乙烯层修切成圆形,边缘应倒成钝角。在孔内填满与补伤片配套的胶粘剂,然后贴上补伤片,补伤片的大小应保证其边缘距聚乙烯层的孔洞边缘不小于100mm。贴补时,应边加热边用辊子滚压或戴耐热手套用手挤压,排出空气,直至补伤片四周胶粘剂均匀溢出。7.5.3对大于30mrti的损伤,先除去损伤部位的污物,将该处的聚乙烯层打毛,并将损伤处的聚乙烯层修切成圆形,边缘应倒成钝角。在孔洞部位填满与补伤片配套的胶粘剂,再按本标准7.5.2条的要求贴补伤片。最后,在修补处包覆一条热收缩带,包覆宽度应比补伤片的两边至少各大50mmo7.5.4对于直径不超过10mm的漏点或损伤,且损伤深度不超过管体防腐层厚度的50%时,在预制厂内可用管体聚乙烯专用料生产厂提供的配套的聚乙烯粉末修补。7.5.5补伤质量应检验外观、漏点及粘结力等三项内容。1补伤后的外观应逐个检查,表面应平整,无皱折、无气泡、无烧焦碳化等现象;补伤片四周应有胶粘剂均匀溢出不合格的应重补。2每一个补伤处均应用电火花检漏仪进行漏点检查,检漏电压为15kV若不合格,应重新修补并检漏,直至合格。3补伤后的粘结力按本标准附录G规定的方法进行检验常温下的剥离强度应不低于35N/cm每100个补伤处抽查一处,如不合格,应加倍抽查;若加倍抽查全不合格,则该段管线的补伤应全部返修

SY/T0413-20028下沟回填8.0.1铺设挤压聚乙烯防腐管道的管沟尺寸应符合设计要求,沟底应平整,无碎石、砖块等硬物。沟底为硬层时,应铺垫细软土,垫层厚度应符合有关管道施工标准的规定8.0.2防腐管下沟前,应用电火花检漏仪对管线全部进行检漏,检漏电压为15kV,并填写检查记录。8.0.3防腐管下沟时,应采用尼龙吊带,并应防止管道撞击沟壁及硬物。8.0.4防腐管下沟后,应先用软土回填,软土厚度应符合有关管道施工标准的规定,然后才能进行二次回填。8.0.5管道回填后,应全线进行地面检漏,发现漏点应进行修补。9安全、卫生和环境保护9.0.1涂敷生产的安全、环保应符合《涂装作业安全规程涂漆前处理工艺安全及其通风净化》GB7692的要求。9.0.2钢质管道除锈、涂敷生产过程中,各种设备产生的噪声应符合《工业企业噪声控制设计规范》GBJ87的有关规定。9.0.3钢质管道除锈、涂敷生产过程中,空气中粉尘含量不得超过《工业企业设计卫生标准》TJ36的规定。9.0.4钢质管道除锈、涂敷生产过程中,空气中有害物质浓度不得超过《涂装作业安全规程涂漆工艺安全及其通风净化》GB6511的规定。9.0.5涂漆区电气设备应符合国家有关爆炸危险场所电气设备的安全规定,电气设施应整体防暴,操作部分应设触电保护器9.0.6钢质管道除锈、涂敷生产过程中,所有机械设施的转动和运动部位应设有防护罩等保护设施。10竣工文件100.1竣工文件应包括:1防腐管出厂合格证及质量检验报告;2补口及弯头防腐材料的出厂合格证及检验报告3补口及弯头防腐施工记录及检验报告;4补伤记录及检验报告;5建设单位所需的其他有关资料。附录A防腐层的附粉力测定方法A.0.1仪器设备耐热容器;温度计;通用小刀。A.0.2试件试件尺寸约为100mmX100mmX6mm,每组试件3件。A.0.3试验步骤将试件放人耐热容器内,加人足够的水,使试件充分淹没,加热至75℃士30C,恒温48h,或加热

SY/T0413-2002至950C1VC,恒温24h,然后取出试件。2当试件仍温热时,立即用小刀在防腐层上划一约30mmX15mm的长方形,划透防腐层至基材。然后在空气中自然冷却至20℃士30C。在取出试件后lh内,从长方形的任一角将刀尖插人防腐层下面,以水平推力撬剥涂层,连续推进刀尖至长方形内防腐层全部撬离或显出明显的抗撬性能为止。A.0.4结果评定按下列分级标准评定防腐层的附着力等级:11级一防腐层明显地不能被撬剥下来;22级-一被撬离的防腐层小于或等于50%;33级一被撬离的防腐层大于50%,但防腐层对水平力表现出明显的抗撬性能;44级一涂层很容易被撬剥成条状或大块碎屑;55级涂层成一整片被剥离下来附录B防腐层阴极剥离试验方法B.0.1主要仪器设备和材料1可调直流稳压电源:。V-6V,2恒温装置:温控范围500C-1000C,温控精度士30C,3电火花检漏仪:量程0V--30kV,4游标卡尺:量程0mm-200mm,精度0.02mm,5内径为75mm土3mm的塑料圆筒。6氯化钠:GB1266(化学纯)。B.0.2试件制备1规格和数量:1)实验室制备的平板试件尺寸为150mmX150mmX4mm,2)管段加工成的试件尺寸为150MMX150mmx管壁厚,其中两个150mm分别为沿管子轴向和圆周方向的切割宽度。3)每组试件不少于2个。2制备:按所检验防腐层的涂敷要求制备防腐层试件。单层环氧涂层厚度约为350tm士50tmB.0.3试验步骤1用电火花检漏仪对试件进行针孔检查,试件为单层环氧涂层时,检漏电压最低为1800V;试件为聚乙烯防腐层时,检漏电压为25kV。无针孔的试件才能使用。2在试件中部钻一个试验孔,钻透防腐层,露出基材。试件为单层环氧涂层时,试验孔直径为3.2mm;试件为聚乙烯防腐层时,试验孔直径为6.4mme3用强力胶将塑料圆筒与试件同心粘结,形成一以试件为底的试验槽,槽内加人质量分数为3%的氯化钠溶液,至槽高的4/5,试验过程添加蒸馏水保持液位。4将试件与直流稳压电源的负极相连接;将辅助电极插人溶液,并与直流稳压电源的正极连接(如图S.0.3)。

SY/T0413-2002铂电极甘汞电极导电液电压表00可调直流电源图B.0.3防腐层阴极剥离试验示意图5X,士试件施加一1.5V的电压(相对于甘汞电极),试验温度65℃士30Ce6试验进行48h后,取下试件并冷却至20℃士30C。取下试件1h内,用小刀以试验孔为中心沿3600圆周的8个等分径向向外延伸划割防腐层,要划透涂层,露出基材,划割距离至少为20mm.7用小刀从试验孔处插人防腐层下面,以水平力相继向各划割线撬剥涂层,直至防腐层表现出明显的抗撬剥性为止。从试验孔边缘开始,测量每条划割线的剥离距离并求出其平均值,即为该试件的阴极剥离距离。B.0.4试验结果结果用两个平行试件阴极剥离距离的算术平均值表示,精确至毫米。附录C环舰粉未涂料固化时间测定方法本方法适用于测定环氧粉末涂料的固化时间,并获得固化曲线。C.0.1仪器设备1差示扫描量热仪(DSC仪)。2分析天平:精度0.1mg,3DSc带盖固体试样皿。4试样密封压力器。C.0.2试验步骤1将干燥无结块的环氧粉末涂料约10mg放人预先称量过的试样皿,称量,准确至0.1mg.21好试样皿盖,置于试样密封压力器小槽中,按下加压把手使其密封。密封后应无缝隙,保证试样不泄漏。3待DSC仪温度达到C.0.2步骤4的要求时,将试样皿及同样密封的空皿(即以空气为参比物)置于DSC池中相应的热台上,盖好池内盖、外盖及玻璃罩。4以生产厂家规定的固化温度为测试温度,待由C.0.2步骤3装样引起的DSC仪温度下降恢复至测试温度值时开始恒温,恒温时间为生产厂家规定的固化时间加长5min-10min.5经C.0.2步骤4测试获得热流量(A)与时间(t)对应的固化曲线,由图确定下列值:A}、一固化曲线峰值热流量;

SY/T0413-2002A-一基线与纵坐标交点对应的热流量;A-—曲线在某一时刻t处对应的热流量。C.0.3结果计算1先以生产厂家规定的固化时间为,,用下式计算热流量变化率。。Am,一AX100%A-、一A=若计算所得。>98%,则表明t即为试样的固化时间。2若计算所得:<98%,则表明t预设不正确,将t后延,每次1min,直至£>98%时的t为正确的试样固化时间。C.0.4试验结果以两次测定结果的算术平均值为试样的固化时间,单位为分,取整至个位数。连续两次测定所得固化时间不得大于1mine附录D聚乙始片耐化学介质腐蚀试验方法本试验方法适用于检验聚乙烯片材的耐化学介质腐蚀性能。D.0.1仪器设备1万能试验机或拉力试验机;2恒温水浴:精度士20C;3天平:精度。.01g;4化学试剂(化学纯)。D.0.2溶液及试件的制备1盐酸溶液(10%)的配制:将相对密度为1.19的浓盐酸239mL(283g)加人764ml蒸馏水中。2氢氧化钠溶液(10%)的配制:将111g氢氧化钠溶解于,88mL蒸馏水中3氯化钠溶液(10%)的配制:将107g氯化钠溶解于964ml蒸馏水中。4试件制备:按《塑料拉伸性能试验方法》GB/T104。的规定制备拉伸试件并进行外观检查。至少应准备4组试件,每组不少于5个试件D.0.3试验步骤1先按《塑料拉伸性能试验方法》GB/T1040的规定测定样品的原始拉伸强度和断裂伸长率。2采用恒温水浴调节腐蚀溶液的温度至23℃士20C。在3种溶液中分别浸人一组试件,试件表面不应有气泡或露出液面,各试件间及试件与容器壁间应不密贴接触。3每天转动振动一次容器。浸泡7d后从腐蚀溶液中取出试件,用水冲洗试件表面,然后用滤纸吸干水分,检查试件外观是否有变化。4将浸泡后的3组试件按《塑料拉伸性能试验方法》GB/T1040的规定测定样品的拉伸强度和断裂伸长VoD.0.4数据处理按下式计算试件耐化学介质腐蚀7d后的性能保持率。C=b/.X100(D.0.4)式中:〔、—性能保持率;“—浸泡前的拉伸强度或断裂伸长率;11一AjmFfih伸4&I庶或断到伸长率

SY/T0413-2002附录E耐紫外光老化试验方法本试验方法用于评定聚乙烯防腐层的耐紫外光老化性能E.0.1仪器1试验箱:由8根荧光紫外灯管、加热槽、试样架及控制和记录操作时间与温度的系统所构成,能进行荧光紫外和冷凝循环。推荐装置为Q-U-V型加速老化试验仪2灯管:采用光谱能量分布在280nm-350nm的波长范围,最大强度的波长为313nm的灯管,如FS-40荧光紫外灯管。3万能试验机或拉力试验机E.0.2试验1试样应按《塑料拉伸性能试验方法》GB/T104。的要求制作。2试验条件采用600C、4h荧光紫外照射与100C,4h冷凝暴露交替循环。3试验时间:336h4测试:试验后按《塑料拉伸性能试验方法》GB/T1040测试拉伸强度和断裂伸长率。E.0.3数据处理公式C=b/aX100%(E.0.3)式中:C一一性能保持率;一试验前的拉伸强度或断裂伸长率;b一试验后的拉伸强度或断裂伸长率。附录F压痕硬度测定方法本方法适用于测定挤压聚乙烯防腐层的压痕硬度。F.0.1仪器压痕仪:压头为底部直径1.8mm或截面积2.5mm"的金属棒,加载后向下的总应力MPa。刻度指示器的读数精度为0.1mm恒温装置:控温精度为士20CF.0.2试验将试件置于测定温度下1h后,将压头(不带附加荷载)缓慢且小心降落在试件上,在5s之内将刻度指示器设置零位值。然后将附加荷载施加在压头上,24h后读取刻度指示器的指示值,该值即为试件的压痕深度。F.0.3结果以3个试件的压痕深度平均值表示该样品的压痕硬度,单位为毫米。附录G剥离强度测定方法G以.仪器管形测力计:最大量程为500N,最小刻度为10Ne钢板尺:最小刻度为1mm.7卯

SY/T0413-20023裁刀:可以划透防腐层4表面温度计:精度为10C,G.0.2试验先将防腐层沿环向划开宽度为20mm-30mm、长10cm以上的长条,划开时应划透防腐层,并撬起一端。用测力计以10mm/min的速率垂直钢管表面匀速拉起聚乙烯层,记录测力计数值,如图G.0.2所示。防腐层钥管长100图G.0.2剥离强度测试示意图500C士5℃时的粘结力可在防腐层涂敷后的冷却过程中测定,也可将防腐层加热后测定。测定时,应采用表面温度计监测防腐层的外表面温度,剥离试验应在450C--55℃之间进行并完成。G.0.3测定结果将测定时记录的力值除以防腐层的剥离宽度,即为剥离强度,单位为N/cm,测定结果以3次测定的平均值表示附录H冲击强度试验方法本试验方法用于测定聚乙烯防腐层的冲击强度。H.0.1仪器设备1冲击试验机:1)冲击锤垂直导向管:直径48mm,长1200mm,标尺分度值5mm。管内应光滑,保证冲击锤自由下落2)冲击锤:质量2000g士2g或1000g士2g,冲头直径为25mm,2电火花检漏仪:检漏电压直流25kV3磁性测厚仪:测量范围20pm-5mm,H.0.2试验步骤1从防腐管上截取试件,试件的尺寸为350mmX170mmX管壁厚,其中350mm为沿管子轴向的切割长度。试件应不少于5个,用25kV的直流电压进行电火花检漏,无漏点的试件才能使用2用磁性测厚仪测量防腐层厚度,要求在每个试件上距各边缘的距离大于38mm的范围内均匀测量四点,用一组试件所测各点厚度的平均值代表该样品的防腐层厚度(以毫米计)。用测量的防腐层厚度乘以8J,作为试验冲击能。3在冲击试验机上用计算的冲击能对试件表面进行冲击,冲击点可以任意选择,但离试件边缘的793

SY/"P0413-2002距离不应小于30mm,相邻冲击点之间的距离不应小于30n〕rn}魂用同组试件冲击30次,然后对试件施加25kV的检漏电压,检查是否出现漏点。H.0.3试验结果用25kV的直流电压对30个冲击点进行检漏没有发现漏点时,表明该组试件的冲击强度大于S倍的防腐层厚度(mm)值,以J表示。(原单项标准版本中无“附录P"-一编者注)附录J防腐层抗弯曲试验方法本试验方法用于检验管道防腐层的抗弯曲性能J.0.1仪器设备1弯曲试验机:主要由压力机及弯曲角为2.5。的弯曲模具组成。其中弯曲模具的曲率半径按下式确定R=22.43t式中:R凸模半径(mm);?t试件厚度(mm)。J02但温箱:最低温度为一400C,控温精度士30Co试件试件应从试验管段或实际防腐管上截取,并加工成25mmX200mmX管壁厚,其中200mm为沿管子轴向vi割长度试件边缘应光滑、无缺陷。每组试件不少于5个。J.0.3试验步骤1将试件放人低温箱,冷却至一30℃士3℃并保持1h以上。2把试件放到弯曲试验机上进行弯曲试验,每个试件的弯曲试验必须在30s内完成。3将弯曲后的试件在20℃士5℃的环境中放置2h以上,用目测法检查防腐层是否有开裂现象J.0.4试验结果弯曲试验后的5个试件均无开裂现象时,该样品的弯曲性能为合格附录K胶的脆化温度测定方法K.0.1仪器设备1低温箱:控温精度士3"Co24"25mm的不锈钢轴棒。K.0.2试件制备从试样上截取3个试件试件长300mm、宽25mm.K.0.3试验步骤1将试件及轴棒放人规定温度的低温箱,冷却4he2在10s士2s内,将试件沿轴棒弯曲36003从低温箱中取出试件进行目测检查。K.0.4结果评定以不出现裂纹的最低温度为试样的脆化温度.'

您可能关注的文档

- SYT0088-1995钢制储罐罐底外壁阴极保护技术标准.pdf

- SYT0088-2006钢质储罐罐底外壁阴极保护技术标准.pdf

- SYT0318-1998石油浮放设备隔震技术标准.pdf

- SYT0319-1998钢制储罐液体环氧涂料内防腐层技术标准.pdf

- SYT0320-1998钢制储罐氯磺化聚乙烯外防腐层技术标准.pdf

- SYT0326-2002钢制储罐内衬环氧玻璃钢技术标准.pdf

- SYT0326-2012钢质储罐内衬环氧玻璃钢技术标准.pdf

- SYT0328-2004管道焊口内喷焊防腐技术标准.pdf

- SYT0379-1998埋地钢质管道煤焦油瓷漆外防腐层技术标准.pdf

- SYT0414-1998钢质管道聚乙烯胶粘带防腐层技术标准.pdf

- SYT0414-2007钢质管道聚乙烯胶粘带防腐层技术标准.pdf

- SYT0414-98钢质管道聚乙烯胶粘带防腐层技术标准.pdf

- SYT0415-1996埋地钢质管道硬质聚氨酯泡沫塑料防腐保温层技术标准.pdf

- SYT0420-1997埋地钢质管道石油沥青防腐层技术标准.pdf

- SYT0420-97埋地钢质管道石油沥青防腐层技术标准.pdf

- SYT0442-1997钢质管道熔结环氧粉末内涂层技术标准.pdf

- SYT0442-2010钢制管道熔结环氧粉末内防腐层技术标准.pdf

- SYT0443-1998常压钢制焊接储罐及管道渗透检测技术标准.pdf