- 325.69 KB

- 9页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

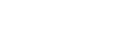

'中华人民共和国石油天然气行业标准钢质管道聚乙烯胶粘带防腐层技术标准SY/T0414-1998代替SY4014--1993批准部门:国家石油和化学工业局批准日期:1999-03-03实施日期:1999-10-011总则1.0.1为了确保钢质管道聚乙烯胶粘带防腐层的质量,延长钢质管道的使用寿命,制定本标准。1.0.2本标准适用于钢质管道用共挤型或涂布型两种聚乙烯胶粘带进行防腐的防腐层设计、施工及验收,该管道输送介质温度应为一30^-700C.1.0.3聚乙烯胶粘带防腐层的设计、施工及验收,除执行本标准外,尚应符合国家现行有关强制性标准的规定〕2材料2.1一般规定2.1.1聚乙烯胶粘带和底漆应有产品说明书、合格证、质量检测报告,包装上应注明生产日期和储存有效期。2.1.2底漆和聚乙烯胶粘带应存放在阴凉干燥处,防止日光直接照射,并隔绝火源,远离热源。储存温度宜为一20-35V2.2钢管2.2.1钢管的质量及规格、型号应符合设计和国家有关标准的规定,并应有出厂合格证。2.3聚乙烯胶粘带及底漆2.3.1聚乙烯胶粘带按用途可分为防腐胶粘带(内带)、保护胶粘带(外带)和补口带三种。2.3.2应根据管径、防腐要求、施工方法,选用适宜的规格和厚度的内带、外带和补口带。聚乙烯胶粘带的性能应符合表2.3.2的规定。表2.3.2澳乙烯胶钻带性能防腐胶粘带保护胶粘带项目名称补口带测试方法(内带)(外带)颜色黑目测基膜0.15^-0.400.25-0.600.10-0.30胶层0.15-0.700.15^-0.250.20-0.80GB/T6672-1986tm}nl胶带0.30-1.100.40-0.850.30--1.10基膜拉伸强度(MPa)>18妻18多18GB/T1040--1992基膜断裂伸长率(%)乒150>150)200GB/T1040-1992

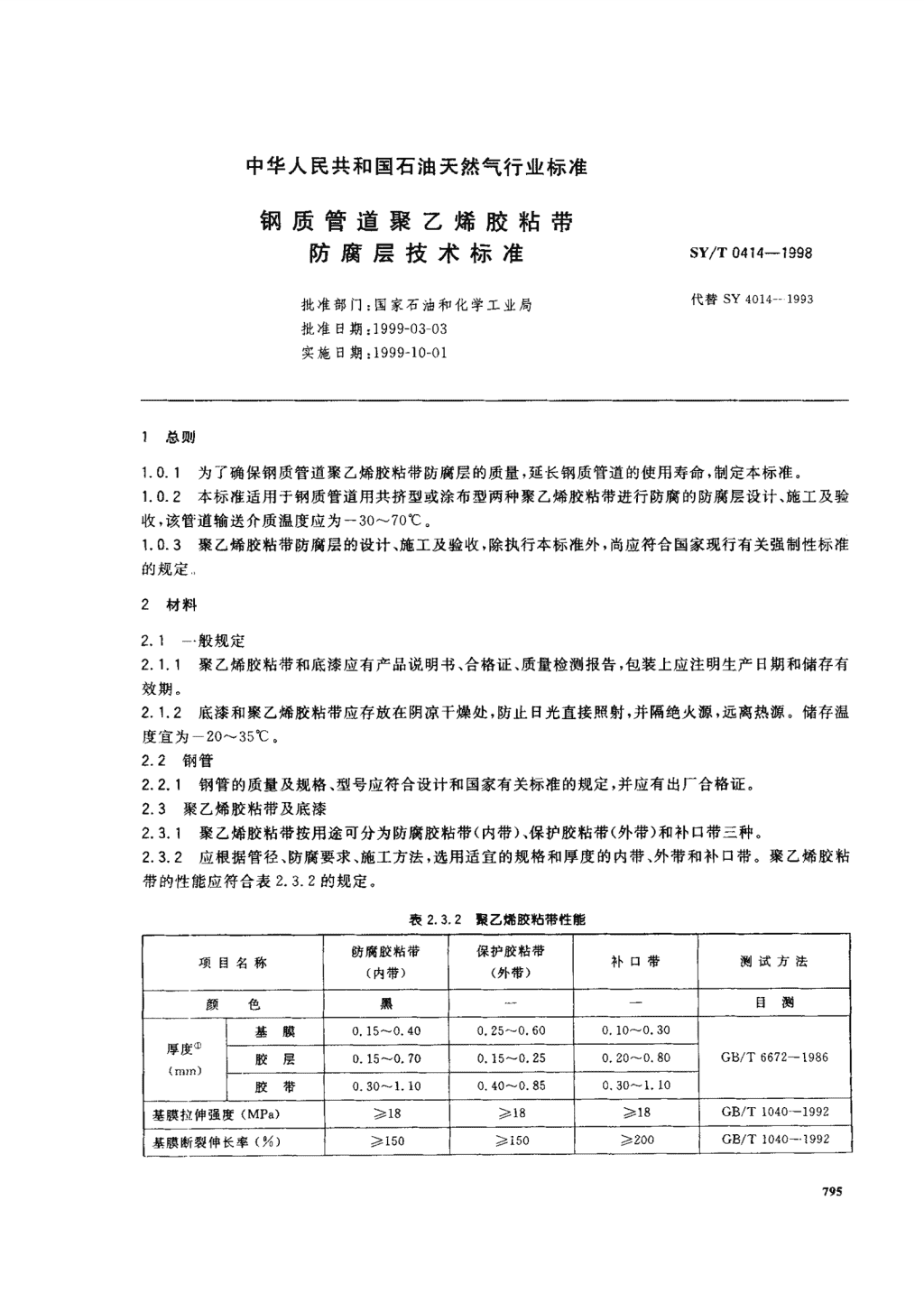

SY/T0414-1998续表防腐胶粘带保护胶粘带项目名称补口带测试方法(内带)(外带)对有底剥离强度>18>18漆fq材GB/T2792一1981$(N/cm)对背材5^105-105-10体积电阻率(nm)>1X10">1X10"">1沐10,2GB/T1410一1989电气强度(MV/nil>30>30>30GB/T1408-1989耐热老化试验。(%)<25<25<25本标准附录A耐紫外光老化③SY/T4013-1995>80>80(168h)(%)附录D吸水率〔%)<0.35<0.35<0.35本标准附录B水蒸气渗透率<0.45<0.45<0.45GB/T1037-1988(24h)(mg/cm")注:①胶粘带厚度允许偏差为胶粘带厚度的士5%e②耐热老化试验是指试样在100℃的条件下,经2400h热老化后,测得基腆拉伸强度、基膜断裂伸长率、剥离强度的变化率。③紫外光老化指标是指试验后的拉伸强度和断裂伸长率的保持率。在露天敷设时应考虑该指标。闭国家标准GB/T2792一1981己被GB/T2792-1988代替—编者注。2.3.3底漆与胶粘带胶层应有较好的相容性,其性能应符合表2.3.3的要求。表2.3.3底漆性能项目名称指标测试方法固体含量(%)>15GB/T1725-1979(89)表干时间(min)簇5GB/T1728-1979(89)粘度(涂-4杯)(s)10^-20GB/T1723-19932.3.4若对产品质量有怀疑或用户有要求时,应对产品进行复验,其性能指标应符合本标准中表2.3.2和表2.3.3的规定。3防腐层等级及结构3.0.1聚乙烯胶粘带防腐层的等级及结构应符合表3.0.1的要求。表3.0.1防腐层睁级及结构防腐层等级总厚度(mm)防腐层结构普遭级>O.7一层底漆~一层内带~一层外带一层底漆~一层内带(搭接为胶带宽度的50%-55写)~一层外带(搭加强级>1.4接为胶带宽度的50%-55到)75mm,小于230mm时,搭接宽度可大于或等于15mm;当胶粘带宽度大于或等于230mm时,搭接宽度可大于或等于20mm勿胶粘带宽度的允许偏差为胶粘带宽度的士5%,796

SY/T0414-1998焊缝处的防腐层厚度应不少于设计厚度的85%0:.:.:对于特殊环境、特殊地段的防腐层结构由设计另定。4胶粘带防腐层施工及管道敷设4.1一般规定4.1.1防腐层施工应在高于露点温度3℃以上进行。4.1.2在风沙较大时,没有可靠的防护措施不宜涂刷底漆和缠绕胶粘带。4.2钢管表面预处理4.2.1表面预处理应按下列规定进行:1清除钢管表面的焊渣、毛刺、油脂和污垢等附着物;2采用喷抛射或机械除锈方法,其质量应达到《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923-1988中规定的Sa2级或St3级;3除锈后,对钢管表面露出的缺陷应进行处理,附着表面的灰尘、磨料应清除干净,钢管表面保持千燥。当出现返锈或表面污染时,必须重新进行表面预处理。4.3涂底漆4.3.1钢管表面预处理后至涂刷底漆前的时间间隔宜控制在6h之内,钢管表面必须干燥、无尘。4.3.2底漆应在容器中搅拌均匀。4.3.3当底漆较稠时,应加人与底漆配套的稀释剂,稀释到合适的粘度时才能施工。4.3.4底漆应涂刷均匀,不得有漏涂、凝块和流挂等缺陷,厚度应大于或等于30fam,4.3.5待底漆表干后再缠绕胶粘带。4.4胶粘带缠绕4.4.1胶粘带解卷时的温度宜在5℃以上。4.4.2在胶粘带缠绕时,如焊缝两侧产生空隙,可采用与底漆及胶粘带相容性较好的填料带或腻子填充焊缝两侧。4.4.3使用适当的机械或手动工具,在涂好底漆的管子上按搭接要求缠绕胶粘带,胶粘带始端与末端搭接长度应不少于1/4管子周长,且不少于100mm。内带和外带的搭接缝处应相互错开。缠绕时胶粘带边缝应平行,不得扭曲皱折,带端应压贴,使其不翘起。4.4.4在工厂缠绕胶粘带时可采用冷缠或热缠施工。防腐管缠绕时管端应有150mm士10mm的焊接预留段。4.4.5缠绕异型管件时,应选用补口带,也可使用性能优于补口带的其他专用胶粘带。缠绕异型管件时的表面预处理和涂底漆要求与管本体相同。4.4.6预制的防腐管应按照本标准第5章的要求进行质量检验,检验合格后,向用户提供出厂合格证。4.5预制防腐管的标志、堆放与搬运4.5.1合格的防腐管在距管端1m处应作出标志,标明钢管的规格、材质,防腐层的类型、等级(普通级:红;加强级:绿),检验员代号,涂敷厂名称,生产日期和执行标准等。4.5.2防腐管的堆放层数以不损坏防腐层为原则,不同类型的成品管应分别堆放,并在防腐管层间及底部垫上软质物,避免损伤防腐层。4.5.3防腐管装卸搬运时,应使用宽尼龙带或专用吊具,严禁摔、碰、撬等有损于防腐层的操作方法。4.6补伤4.6.1修补时应修整损伤部位,清理干净,涂上底漆。4.6.2使用与管本体相同的胶粘带或补口带时,应采用缠绕法修补;也可以使用专用胶粘带,采用贴补法修补。缠绕和贴补宽度应超出损伤边缘50mm以Fe4.6.3使用与管本体相同胶粘带进行补伤时补伤处的防腐层等级、结构与管本体相同。使用补口带797

SY/T0414-1998或专用胶粘带补伤时,补伤处的防腐层性能应不低于管本体。4.7补[14.7.1补口时,应除去管端防腐层的松散部分,除去焊缝区的焊瘤、毛刺和其他污物,补口处应保持干燥。表面预处理质量应达到GB/T8923-1988中规定的St3级4.7.2连接部位和焊缝处应使用补口带,按本标准第4.4.3条的规定进行缠带补口,补口层与原防腐层搭接宽度应不小于100mm.4.7.3补I1胶粘带的宽度宜采用表4.7.3规定的规格。表4.7.3管径与补口胶钻带宽度配合表公称9t径(mm)补口胶粘带宽度(mm)一补口胶粘带宽度(mm)20--4050}20050-10010012301`0200I50一4.7.4补U处的防腐层性能应不低于管本体。4.8管道敷设4.8.1聚乙烯胶粘带防腐管道埋地敷设应符合下列要求:1下沟前,防腐管露天存放时间不宜超过3个月;2管沟深度应符合设计要求;3管沟的清理及下沟、回填、吊装应符合相应的施工验收规范规定;4管道下沟前应进行100%的电火花检漏,检漏电压应符合本标准第5.0.1条第4款的规定5管道回填后的检测应按照相应的管道施工验收规范执行。4.8.2聚乙烯胶粘带防腐管道架空敷设时,应符合相应的施工验收规范要求。防腐层质.标准及检查方法5.0.1胶粘带防腐层质量应符合下列要求:1表观:对管线进行全线目测检查,在预制厂应逐根目测检查,补口、补伤处应逐个检查,防腐层表面应平整,搭接均匀、无永久性气泡、皱折和破损2厚度:按《管道防腐层厚度无损测量方法(磁性法)))SY0066进行测量,厚度应符合本标准第3章的要求。每2。根抽查1根,随机测量1处,每处按圆周方向均匀分布测量4点;每个补口、补伤处随机抽查1处。厚度不合格时,应加倍抽查,仍不合格,则判为不合格。3剥离强度:用刀环向划开10mm宽、长度大于100mm的胶带层,直至管体。然后用弹簧秤与管壁成90。角拉开,如图5.0.1所示,拉开速度应不大于300mm/min,剥离强度应符合本标准表2.3.2的规定该测试应在缠好胶粘带4h以后进行。每千米防腐管线应测试3处;工厂预制时,每日抽查生产总量的3%,且不少于3根,每根测1处;补口、补伤处的抽查数量为补口或补伤总数的1%。若1处不合格,应加倍抽查,仍不合格,全部返修。生电火花检漏:在预制厂应逐根检查,在现场对管线进行全线检查,补口、补伤处应逐个检查。检漏探头移动速度不大于。.3m/s,以不打火花为合格。检漏电压根据下列公式确定。当7",,(.,/m)(rnZ/L)(L/m)2533.50.1055060.119140.0083242.20.1335060.150140.010404吕0.1515060.173140.01150600.1885060.215140.01465760.2395O60.272140.01780890.2795060.317140.0201001080.3395060.385140.0251001140.35875100.413140.0261501590.49975100.575140.0372002190.68875100.792140.0482502730.85775100.987140.0613003251.02175101.175140.0743503771.184100151.396140.0844004261.338100151.575140.0954504781.501100151.768140.1085005291.661100151.956140.119550558.81.755100152.067140.1256006301.978100152.330140.142650660.42.074150202.400140.1487007202.261150202.611140.1627507622.393150202.763140.171800812.82.552150202.948140.182900914.42.871150203.316140.205100010163.190150203.610140.22810501066.83.350150203.869140.23912001219.23.828150204.418140.2731400]422.44.466150205.154140.319注:①表中数值未包括现场施工损失量。②正常损失量胶粘带4%,底漆15%803'

您可能关注的文档

- SYT0088-2006钢质储罐罐底外壁阴极保护技术标准.pdf

- SYT0318-1998石油浮放设备隔震技术标准.pdf

- SYT0319-1998钢制储罐液体环氧涂料内防腐层技术标准.pdf

- SYT0320-1998钢制储罐氯磺化聚乙烯外防腐层技术标准.pdf

- SYT0326-2002钢制储罐内衬环氧玻璃钢技术标准.pdf

- SYT0326-2012钢质储罐内衬环氧玻璃钢技术标准.pdf

- SYT0328-2004管道焊口内喷焊防腐技术标准.pdf

- SYT0379-1998埋地钢质管道煤焦油瓷漆外防腐层技术标准.pdf

- SYT0413-2002埋地钢质管道聚乙烯防腐层技术标准.pdf

- SYT0414-2007钢质管道聚乙烯胶粘带防腐层技术标准.pdf

- SYT0414-98钢质管道聚乙烯胶粘带防腐层技术标准.pdf

- SYT0415-1996埋地钢质管道硬质聚氨酯泡沫塑料防腐保温层技术标准.pdf

- SYT0420-1997埋地钢质管道石油沥青防腐层技术标准.pdf

- SYT0420-97埋地钢质管道石油沥青防腐层技术标准.pdf

- SYT0442-1997钢质管道熔结环氧粉末内涂层技术标准.pdf

- SYT0442-2010钢制管道熔结环氧粉末内防腐层技术标准.pdf

- SYT0443-1998常压钢制焊接储罐及管道渗透检测技术标准.pdf

- SYT0444-1998常压钢制焊接储罐及管道磁粉检测技术标准.pdf