- 40.50 KB

- 8页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'管廊钢结构安装方案编制人:杨军审核人:吕海平批准人:江苏华能建设集团有限公司2016-3-18

一、工程概括1.1.管廊钢结构为中水回用,污水处理区域管廊,共计工程量吨位108T1.2管廊钢结构为型钢结构,上部结构采用螺栓连接,底部焊接,最大H型钢为HW400,I字钢为HW20,为标准型钢,管廊钢结构制作由总包指定厂家生产、除锈、防腐然后现场组对安装。1.3编制依据1.3.1施工图纸1.3.2《钢结构工程施工验收规范》GB50205-20011.3.3GBJ18-87二、施工安排概述结合本项目情况特殊情况:由于工期紧、现场场地小,福州地区3-4月份阴雨天气居多,钢结构安装需在中水回用,污水处理同时进行。施工前的准备2.1技术准备2.2施工图纸已经会审;2.3施工方案已经编制;2.4对班组进行技术交底。3.3钢结构吊装:钢结构采用现场组装成片吊装,每片重量0.53吨采用25T汽车吊进行吊装,吊装作业半径8米。3.4由于管廊立柱底部与基础预埋板采用焊接形式设计,管廊标高最高为米6.5米以下,管廊采用双层设计,现采用每一轴线(3.2米跨),现场组合成门型,经测量跨距、对角线符合要求后上紧螺栓,3.5吊装第一跨的时候,柱底对准基础定位点,

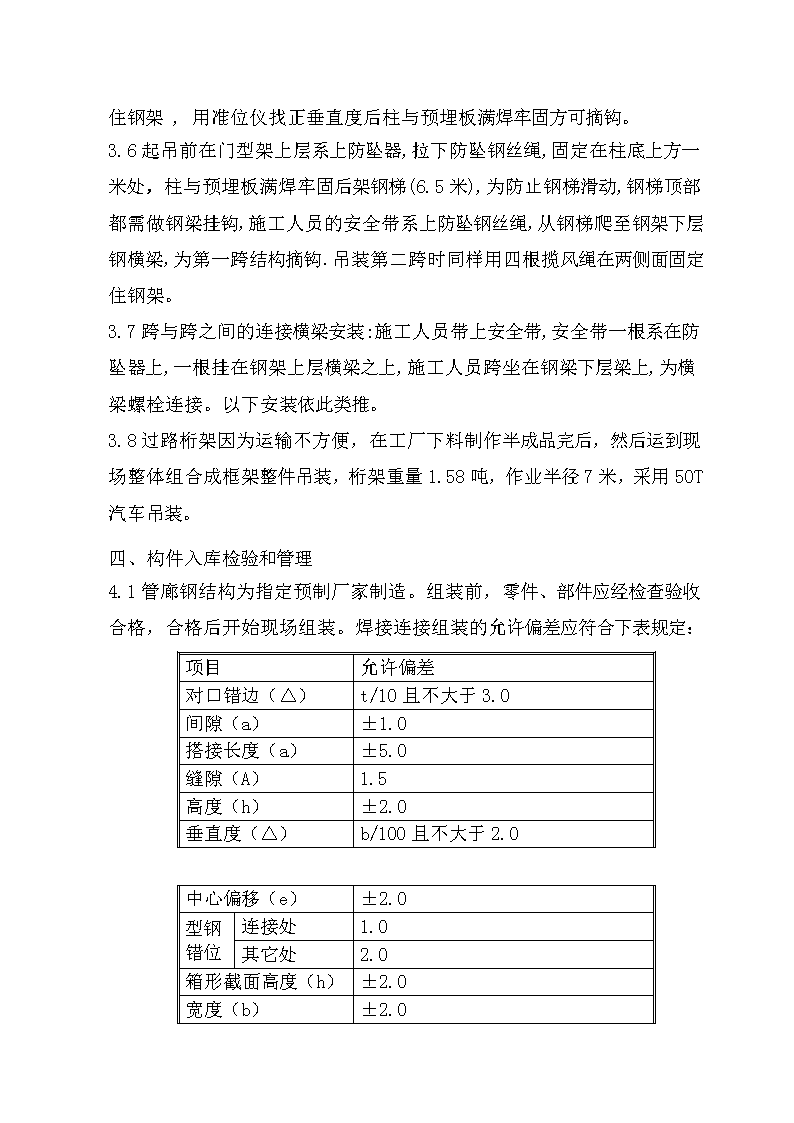

用四根揽风绳在两侧面固定住钢架,用准位仪找正垂直度后柱与预埋板满焊牢固方可摘钩。3.6起吊前在门型架上层系上防坠器,拉下防坠钢丝绳,固定在柱底上方一米处,柱与预埋板满焊牢固后架钢梯(6.5米),为防止钢梯滑动,钢梯顶部都需做钢梁挂钩,施工人员的安全带系上防坠钢丝绳,从钢梯爬至钢架下层钢横梁,为第一跨结构摘钩.吊装第二跨时同样用四根揽风绳在两侧面固定住钢架。3.7跨与跨之间的连接横梁安装:施工人员带上安全带,安全带一根系在防坠器上,一根挂在钢架上层横梁之上,施工人员跨坐在钢梁下层梁上,为横梁螺栓连接。以下安装依此类推。3.8过路桁架因为运输不方便,在工厂下料制作半成品完后,然后运到现场整体组合成框架整件吊装,桁架重量1.58吨,作业半径7米,采用50T汽车吊装。四、构件入库检验和管理4.1管廊钢结构为指定预制厂家制造。组装前,零件、部件应经检查验收合格,合格后开始现场组装。焊接连接组装的允许偏差应符合下表规定:项目允许偏差对口错边(△)t/10且不大于3.0间隙(a)±1.0搭接长度(a)±5.0缝隙(A)1.5高度(h)±2.0垂直度(△)b/100且不大于2.0中心偏移(e)±2.0型钢错位连接处1.0其它处2.0箱形截面高度(h)±2.0宽度(b)±2.0

垂直度(△)b/100且不大于3.04.2柱的加工(H型钢)4.2.1立柱采用正段制作,现场分片组对,每一节的长短视材料长短而定,接头处应避开受力位置(错开300mm以上)。4.2.2柱端部加工柱脚端部应磨平,其允许偏差:不平度0.3mm,倾斜度不大于1/1500。在受力点腹面板及翼缘上均加补强板。4.2.3坡口形式严格按图纸和我公司的焊接工艺评定执行。5、横梁加工及装配5.1横梁下料后进行矫正,并根据图纸要求进行预制坡口和钻孔,其下料长度允许偏差±2mm,孔距允许偏差±1mm。5.2装配加强筋和次梁连接板,装配时焊接应牢固,其装配位置允许偏差±2mm。6、钢结构的运输和存放6.1钢结构应根据现场的安装顺序,合理组织运输。6.2运输钢结构时,应根据实际情况采取适当的加固和防护措施,保证构件不产生变形,不损坏涂层。6.3钢结构存放地点应平整坚实,无积水。钢结构应按种类、编号、安装顺序合理堆放;钢结构底层垫枕木应有足够的支承面,防止下沉,并应防止产生压坏和变形现象。6.4组装前的构件检查和矫直构件在组装前应对其主要尺寸、编号、方向进行核对,柱、梁应逐一进行矫直、自检,并做好记录。(个别变形矫直损坏的防腐层要恢复后再安装。五、钢结构的现场安装

5.1基础验收5.1.1检查验收柱基础强度、标高、纵横中心线、预埋板位置等均应符合设计要求,并应做好验收记录。5.1.2安装前对管廊基础验收,校正所有轴线,对所有管廊基础进行找平,找正处理。测绘出各立柱基础预埋板的顶标高。5.1.3以最高点的立柱基础为基准以此切割修改钢结构立柱的标高(即立柱长度)。5.1.4放安装标高线和柱纵横中心线。5.1.5基础顶部预埋铁,打好标高线,打好轴心线。5.2现场组装5.2.1组装顺序(吊装顺序)将根据施工图编制。5.2.2钢结构的梁、柱、支撑等主要构件安装就位后,应立即进行校正和固定。当天安装的钢结构应形成稳定的空间体系。5.2.3钢结构安装、校正时,应根据风力、温差、日照等外界环境和焊接变形等因素的影响,采取相应的调整措施。5.2.4钢结构安装时要考虑设备吊装、地管施工的相互配合,必要时要根据实际情况调整钢结构的安装顺序。5.3连接和固定5.3.1钢结构的连接接头,应经检查合格后方可紧固和焊接。5.3.2螺栓孔个别错位的采用气割扩孔,扩孔后加方形钢垫片。5.3.3拼装前,应清除表面的泥沙及灰尘。5.3.4螺栓连接的板叠接触面应平整。间隙超过1mm时,应处理。5.3.5高强度螺栓连接副应按批号分别堆放,并应在同批内配套使用。不得混用,防止受潮、碰伤等。5.3.6安装螺栓时,构件的摩擦面应保持干燥,不得雨中作业。

螺栓应自由穿入孔内,不得强行敲打,穿入方向宜一致并便于操作。六、钢结构的焊接和焊接检验6.1焊接6.1.1焊工必须持证上岗。6.1.2焊条必须有质量保证书;并在施焊前按技术说明书规定的烘焙温度和时间进行烘焙;经烘焙后应放入保温筒随用随取。6.1.3焊工焊接时必须严格执行焊接工艺。6.1.4焊接时,应将焊缝每边30mm~50mm范围内的铁锈、毛刺和油污清除干净。6.1.5结构立柱与预埋板采用碳钢焊条J422焊接材料,应与焊件材质相匹配;焊缝厚度不宜超过设计焊缝厚度的2/3。6.1.6多层焊接宜连续施焊,每一层焊道焊完后应及时清理检查,缺陷清除后再焊。6.1.7焊成凹形的角焊缝,焊缝金属与母材间应平缓过渡;加工成凹形的角焊缝,不得在其表面留下切痕。6.1.8成片组装的焊接顺序要考虑对称。6.1.9每焊完一条焊缝,都要敲掉药皮检查焊缝,如发现有缺陷,清除后再焊。6.2焊接检验6.2.1焊缝金属表面应均匀,不得有裂纹、焊瘤、烧穿、弧坑和针状气孔等缺陷,焊接后应清除飞溅物。6.2.2严禁在焊缝区以外的母材上打火引弧。6.2.3经检验(外观和内部)确定质量不合格的焊缝,应进行返修。返修次数不宜超过2次,如超过2次必须经过主管技术负责人核准后,方能按返修工艺进行。

6.2.4焊缝质量检验,应按设计要求,并按国家标准《钢结构工程施工及验收规范》(GB50205―95)执行。七、钢结构的劳力组织和安全措施7.1劳力组织根据管廊钢结构图,我们安排的劳力如下表1所示7.2安全措施7.2.1钢结构安装时,高空作业多,安全带一定要随身携带,并挂在牢固的连接柱、梁上;施工人员高空行走时,安全带必须挂在生命线上,特别是焊工在焊接柱、梁连接板时,一定要梁柱稳定牢固,焊工操作位置一定安全稳固,有可靠的操作空间。7.2.2组装梁、柱、桁架时,吊车起重臂下禁止站人;另外驾驶员要听从统一指挥;吊绳都符合吊装能力的要求;在钢结构单根梁柱组装,本行架都不是大型的,重量较轻;但是安全施工是我们每一个职工必须遵守的基本规则,一切从安全着想,一切为了安全。7.2.3吊装前,把梁柱按编号堆放在安装的就近位置,吊装空间只有组装物,并按吊装顺序堆放整齐;准备连接的物件,焊接机具到位,安全防护措施均准备齐全,才能开始吊装组对。7.2.4高空作业尽量避免交叉作业,但工作原因必须上下同时作业时,必须采取可靠的隔离防范措施。表1安装人员劳力计划表序号工种人数序号工种人工/日1铆工24辅助工6

2电/气焊工55起重工43防腐油化工36合计20'

您可能关注的文档

- 台化钢结构施工方案.doc

- 合成氨钢结构施工方案.doc

- 屋面钢结构施工方案.doc

- 有关工程钢结构施工方案.doc

- 某医院综合楼钢结构施工方案.doc

- 某轻钢厂房钢结构施工方案(终极版).doc

- 潍坊第一中学国际学校教学楼雨棚钢结构施工方案.doc

- 环球中心钢结构施工方案05文稿(3.10~3.17).doc

- 电动葫芦钢结构施工方案.doc

- 轻钢结构施工方案.doc

- 钢结构施工方案文档.doc

- 钢结构施工方案及雨季施工方案.doc

- 钢结构施工方案样本.doc

- 钢结构施工方案 文档.doc

- 雨棚钢结构施工方案.doc

- 北京某危改工程钢结构施工方案.doc

- 北京某办公楼钢结构施工方案.doc

- 聚合框架钢结构施工方案.doc