- 261.32 KB

- 25页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'UDCag中华人民共和国行业标准SH3087-1997石油化工管式炉耐热钢铸件技术标准Technicalstandardforheatresistantsteelcastingsofpetrochemicaltubularheater1997-12-15发布1998-07-01实施中国石油化工总公司发布

中华人民共和国行业标准石油化工管式炉耐热钢铸件技术标准TechnicalstandardforheatresistantsteelcastingsofpetrochemicaltubularheaterSH3087-1997主编单位:中国石化洛阳石油化工工程公司批准部门:中国石油化工A公司

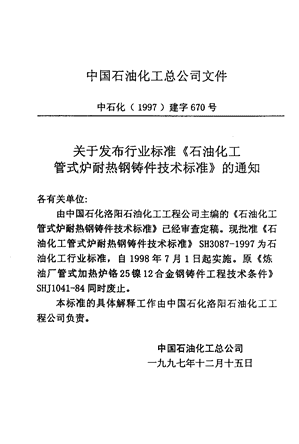

中国石油化工总公司文件中石化(1997)建字670号关于发布行业标准《石油化工管式炉耐热钢铸件技术标准》的通知各有关单位:由中国石化洛阳石油化工工程公司主编的《石油化工管式炉耐热钢铸件技术标准》已经审查定稿。现批准《石油化工管式炉耐热钢铸件技术标准》SH3087-1997为石油化工行业标准,自1998年7月1日起实施。原《炼油厂管式加热炉铬25镍12合金钢铸件工程技术条件》S叮1041-84同时废止。本标准的具体解释工作由中国石化洛阳石油化工工程公司负责。中国石油化工总公司一九九七年十二月十五日

前言本标准是根据中石化(1995)建标字269号文的通知,由我公司对原《炼油厂管式加热炉铬25镍12合金钢铸件工程技术条件》SHJ1041一84进行修订而成。本标准共分四章和一个附录,这次修订的主要内容有:增加了ZG40Cr25Ni2O耐热钢铸件,补充了缺陷的焊补要求。在修订过程中,针对原标准中存在的问题,进行了广泛的调查研究,总结了近年来石油化工中ZG35Cr25Ni12,ZG40Cr25Ni2O制造的实践经验,并征求了有关设计、施工、生产、科研等方面的意见,对其中主要问题,进行了多次讨论,最后经审查定稿。本标准在实施过程中.如发现需要修改补充之处,请将意见和有关资料提供我公司,以便今后修订时参考。我公司的地址:河南省洛阳市中州西路27号邮编:471003本标准的主编单位:中国石化洛阳石油化工工程公司主要起草人:曹强

目次1总则·········································‘············⋯⋯工2制造技术要求······································⋯⋯‘⋯22.1制造方法············································⋯⋯22.2化学成分和力学性能································,·一22.3尺寸及允许偏差···,································⋯⋯22.4外观质量·································。·······⋯⋯62.5缺陷的焊补············································⋯⋯72.6热处理···介····,.············,,,········⋯⋯72.7其他要求·············································,·一83检验······················································⋯⋯93.1外观和尺寸检验····································⋯⋯93.2化学成分分析····,-····,.···············“··,,.··⋯93.3力学性能··········,,·····················‘·············,⋯93.4其他检验································,············⋯⋯104标志和包装······················,···················。··⋯⋯n4.1标志················,··....................‘·········,一i14.2包装···············,····,···········,·,,················,⋯11用词说明···································。······。········⋯⋯13附:条文说明················································⋯⋯15

总则1.0.1本标准适用于石油化工管式炉ZG35Cr25Nil2、ZG40Cr25Ni2O耐热钢管板、管架等铸件的制造和验收。如有特殊要求,应在设计文件中注明.1.0.2执行本标准时,尚应符合现行有关强制性标准规范的规定。

2制造技术要求2.1制造方法2.1.1ZG35Cr25Ni12、ZG40Cr25Ni2O耐热钢,应采用感应电炉冶炼,铸件应采用静态铸造方法制造。2.2化学成分和力学性能2.2.1ZG35Cr25Ni12、ZG40Cr25Ni2O耐热钢铸件的化学成分,应符合表2.2.1的规定。2.2.2ZG35Cr25Ni12,ZG40Cr25Ni2O耐热钢铸件的力学性能,应符合表2.2.2的规定。2.3尺寸及允许偏差2.3.1铸件的几何形状和尺寸,必须符合设计文件的要求。2.3.2铸件尺寸的允许偏差,应符合表2.3.2的规定。2.3.3铸件壁厚或肋厚的允许偏差,应符合表2.3.3的规定.2.3.4铸件的直线度公差不应超过长度的0.5%,且不应大于10mm.2A.5管板或管架两相邻管孔中心距极限偏差为士2mm,任意两孔中心距或排心距极限偏差为士5nun,管孔直径

录翻︶祖巾划粗朴补只识名名辈幸推半邪赛族成超超0闪0﹁N囚帅一2闪的刊‘Q﹄O0甘0甘2臼,刊尹1刊~N1的一之囚旧‘0N的‘0的的。N仍02刊.闪一.N,刊懈囚懈

︵舀日︶荆继找叔名护叱壮悠闪门叫懈

︵。目匕︶绷照活长名吸目棍醚创攀铭n.门.刊报

极限偏差为12mmo2.3.6铸件铸造错型,应符合表2.3.2的规定,且不应大于1.5mme2.3.7除设计文件要求外,铸件机械加工面尺寸公差,应符合《一般公差线性尺寸的未注公差》GB/T1804中m级精度的规定,表面粗糙度Ra不应大于25Rm;所有螺栓孔,应采用机械方法加工,机械加工均应在热处理后进行。2.4外观质量2.4.1铸件必须进行清砂处理,除去浇口、冒口、飞边、毛刺、粘砂及冷铁等。2.4.2铸件不应有裂纹、冷隔、浇注不足及影响使用性能的疏松、气孔、夹渣、砂眼等缺陷。2.4.3除设计文件另有要求外,铸件的表面粗糙度应按《铸造表面粗糙度评定方法》GB/T15056评定,且应符合表2.4.3的规定。表2.4.3铸件表面粗糙度2.4.4铸件表面允许存在直径小于5mm,深度不超过铸件厚度的10%,且其值小于5mm的气孔、缩孔、夹渣、砂眼等缺陷.但在10000mm,的表面上不应超过2处,任何相邻缺陷边缘间距,不应小于20mm。一个管架或吊架上的全

部缺陷,应少于10处,且在弯钩、吊腿处不应有缺陷。一个管板上的缺陷,应少于20处。2.4.5除设计文件另有要求者外:铸件上所有转角均应为圆角,其内圆角半径不应小于6mm,外圆角半径不应小于4mm。铸件上不应有锐角及急剧过渡处。2.5缺陷的焊补2.5.1铸件表面缺陷超过本标准第2.4.2条和第2.4.4条规定时,应经技术检验部门书面同意后方可焊补。当焊补处的挖槽深度超过厚度的30%或单个挖槽面积超过2500mm’时不得焊补.焊补时应将缺陷清除干净,焊补应在热处理前进行。2.5.2焊补所采用的焊条成分,必须与铸件母材成分相匹配。2.5.3焊补应由考试合格的焊工按评定合格的焊接工艺规程进行。2.5.4焊接工艺评定的焊接接头的力学性能,应符合表2.2.2的规定.2.5.5铸件同一部位的焊补次数不得超过两次。2.5.6铸件焊补处的挖槽应为弧形,不得出现尖角。焊补表面与周围表面必须圆滑过渡。2.5.7补焊区应进行渗透检测,以无裂纹为合格。2.6热处理2.6.1铸件在机械加工之前,应进行消除残余应力热处

理,且重复热处理次数不应超过两次。2.7其他要求2.7.1铸件出厂前,均应进行喷砂或抛丸处理.

3检验3.1外观和尺寸检验3.1.1铸件的外观检查和尺寸检验,应按100%进行.3.1.2铸件的外观质量,应符合本标准第2.4节的要求。3.,.3铸件的尺寸及允许偏差,应符合本标准第2.3节的要求.3.2化学成分分析3.2.1化学分析应按《钢铁及合金化学分析方法》GB223的规定进行。3.2.2铸件化学分析样品应以浇注过程中从钢包中取样为准,每炉均取一个试样,但两炉或两炉以上的钢水合在一个钢包浇注时应视为一炉。3.2.3铸件的化学成分,应符合本标准表2.2.1的要求。3.3力学性能3.3.1每批订货的力学性能试验应做两组。抗拉试验应按《金属拉力试验法》GB228的规定进行。铸件的力学性能应符合本标准表2.2.2的要求。3.3.2测试力学性能用的试块,应符合《耐热钢铸件》GB8492附录A图A2的要求,试块应做两块以上。9

3.3.3每批铸件检验时,如有一项或几项不合格,应再取双倍数量试样复验其不合格项目,如仍不合格,则该批铸件应予报废。3.4其他检验3.4.1若设计文件有规定或用户另有要求时,可增加其他检验项目,如高温力学性能试验、冲击试验及无损检测等,检验范围及判定标准由供需双方商定。

4标志和包装4.1标志4.1.1铸件应标明下列标志:1材料牌号;2制造厂标志;3设计文件图号:4用户要求的其他标志。4.1.2标志应能容易辨认,井且在不影响铸件使用条件下铸在或用惰性墨水写在铸件上。4.1.3铸件表面不应刷漆.4.2包装4.2.1铸件装运前应进行清理,除去内外异物和污物。4.2.2铸件运输时应妥善包装,以防损坏。4.2.3铸件包装,应附出厂合格证、质量证明书和产品装箱单。4.2.4质量证明书内容应包括下列内容:1制造厂名称及制造日期;2铸件材料牌号及其标准号、熔炼炉号:3本标准规定的各项检查结果;4合同中规定的其他检验项目的检查结果。11

4.2.5产品装箱单应包括下列内容:1制造厂名称:2产品名称、数量和净重:3所附文件名称及份数:4订货单位及合同编号;5出厂日期.4.2.6产品合格证应有制造单位技术检验部门的公章、检查人员的签章及检查日期。装箱单应有制造单位负责装箱部门的公章、装箱人员的签章及装箱日期。

用词说明本标准条文中要求执行严格程度不同的用词,说明如下:(一)表示很严格,非这样做不可的用词正面词采用“必须”;反面词采用“严禁”。(二)表示严格,在正常情况下应这样做的用词正面词采用“应”;反面词采用“不应”或“不得”。(三)表示允许稍有选择,在条件许可时,首先应这样做的用词正面词采用“宜”;反面词采用“不宜”。表示有选择,在一定条件下可以这样做,采用“可”.

中华人民共和国行业标准石油化工管式炉耐热钢铸件技术标准SH3087-1997条文说明1997北京

目次,,O土人J总则····-··⋯⋯”·‘⋯‘’0nC‘乙U制造技术要求···,··⋯⋯qnC乙乙d检验···········⋯⋯’·”·’Jn令红乙d标志和包装·······⋯⋯

总则1.0.1ZG35Cr25Ni12,ZG40Cr25Ni2O选自《耐热钢铸件》GB8492-87第2章并根据石油化工管式炉多年的使用经验而确定的.

2制造技术要求2.1.1冶炼方法是根据《耐热钢铸件》GB8492-87第4.1节的规定及多数制造厂采用的冶炼方法确定的。静态铸造方法为砂型铸造、壳型铸造、熔模铸造等铸造方法。2.2.1化学成分是根据《耐热钥铸件)GB8492-87第2章的规定,并结合石油化工管式炉的特点确定的。本标准对硫(-<0.030)、磷(-<0.035)的含量要求比《耐热钢铸件》GB8492-87第2章中硫(-<0.04)、磷(-<0.04)要求更严,并对硅、锰的含量制订了下限(?1)。2.2.2ZG35Cr25Ni12与ASTMA297中HH.ZG40Cr25Ni2O与ASTMA351中HK40的力学性能分别对应。2.3.2铸件外形尺寸偏差高于《铸件尺寸公差》GB6414-86中的CT12级。2.3.3铸件壁厚或肋厚偏差高于《铸件尺寸公差》GB6414-86中的CT13级。核算强度时应考虑断面处壁厚或肋厚的负偏差。23,5极限偏差数值根据《石油化工管式炉设计规范》SHJ36-91第5.0,11条的规定而得出。2.4.3表面粗糙度的要求是根据《表面粗糙度比较样块铸造表面》GB6060-85第15章、《铸造表面粗糙度评定方法》GB/T15056-94确定的。

2.5.1规定不允许焊补的面积和深度是根据《耐热钢铸件》GB8492-87第4.3.3条的规定,并结合石油化工管式炉的特点确定的。2.5.5限制焊补次数不超过两次主要是防止焊补次数过多对铸件的组织有影响。2.6.1根据多数制造厂家的经验:机械加工前进行消除残余应力热处理,优点是消除残余应力的同时可对铸件进行整形、矫正处理。消除热应力热处理工艺为760℃恒温24小时炉冷。2.7.1喷砂或抛丸处理的作用是固化表面,使表面美观。

3检验3.2.2取样方法出自《耐热钥铸件》GB8492-87第5.1.2条。

4标志和包装4.1.1为了便于施工现场铸件管理,规定在铸件上加注材料牌号、制造厂标志、设计文件图号以及用户要求的其他标志是必要的。4.1.3耐热钢刷漆只能掩盖缺陷而无其他益处。'

您可能关注的文档

- gbt 15497-2003 企业标准体系 技术标准体系

- 万科房地产管理技术标准(全套)

- jtj001-97公路工程技术标准

- 附件4:交流隔离开关与接地开关技术标准(附编制说明)

- 附件5:气体绝缘金属封闭开关设备技术标准(附编制说明)

- 万科低压配电设备采购统一技术标准

- 万科房地产-工程技术标准

- 埋地给水钢管道水泥砂浆衬里技术标准cecs1089

- qsy xq8-2003 钢质管道三层结构聚乙烯防腐层技术标准

- 中国民用航空技术标准规定

- 民用机场飞行区技术标准(mh5001-2006)

- 埋地钢质管道交流排流保护技术标准syt 0032-2000

- 液化天然气场站安全技术标准规范及发展动态

- 人工湿地污水处理技术标准

- 中国地质调查局地质调查技术标准

- 工商户计量远传监控系统技术标准

- 从技术标准研究走向技术标准学

- 中药天然提取物质量技术标准规范实用手册